Safety is not just a priority but a CORE VALUE.

「安全」と「安心」、CEマーキング施行前の1990年代の初め頃はそれほど表に出るような言葉ではなかったのですが、最近の紙面、広報、ニュースでは「安全」、「安心」、「偽装」、「危険」、「リスク」と言った言葉を多く見かけます。 普段の生活において、安全は「OK」と合図し、危険を感じた時は「危ない」と叫んでしまいますが、ある人は「OK」でも、別の人は「危ない」と感じたり、本当の「危ない」に気づかず「OK」と言っている場合もあるのかもしれません。 その状況に置かれた各人の経験や知識、感じ方によって異なる見方になるのが「OK」と「危ない」になります。

一つの事象の上には多くの「OK」が存在し、同時に「危ない」も混在しているのがこの世の中であり、自動車を例にすると、とても便利で安心できる乗り物ですが、相手に追突される、うっかりミスで愛車や人を傷つけてしまうことがあります。 「OK」運転していることで同時に「危ない」にもつながっているのです。 包丁は調理用の道具ですが、うっかりミスでケガをしたり、たまたまの犯罪事件に巻き込まれてしまう場合もあれば、飛行機は短時間で移動できるから「OK」出発進行となりますが、落ちれば全員死亡の大惨事になります。 そのように考えると「OK」は「危険」の反対側面にあるのではなく、人の行動は常に「OK」を確認しながらも、とても少ない確率の「危ない」と共存していることになります。 たまたまの点在する「危ない」が偶然にも重なり合った時に、飛行機は落下し、工場は爆発し、列車は脱線してしまうのです。

安全を達成するにあたり、まずは法令や規格が要求している本質の理解から始めないといけないのですが、どの要求事項も単なる一文でしかありません。 単なる一文に対しての具体的対応の手段は設計者のアイデアによって複数生み出すことができることから、重要な事は実務設計における発想力や創造力にあると考えます。 法律は強制、規格は任意の位置付けであっても、法律上で規格を引用している制度では規格も強制事項になります。 日本における安全の分野ではJIS規格をコントロールする法令が制定されていない事から、多くのJIS規格は任意扱いのままです。 しかしながら、グローバル社会における商品戦略の一つとして安全規格を駆使したものづくりは不可欠なものであります。 安全はもはや優先順位ではなく、社会、会社、製品における中核的価値であり、そのためには安全を会社のマネージメントシステムに取り入れて、トップダウンの采配とボトムアップの知恵によって安全志向を明るい方向に展開していく事が今後の日本の製造業における課題ではないかと考えております。

機械指令 2006/42/EC

概要

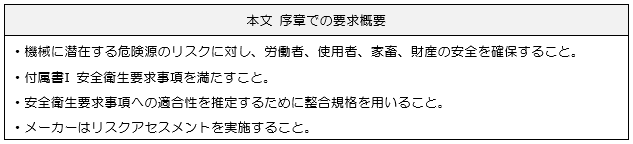

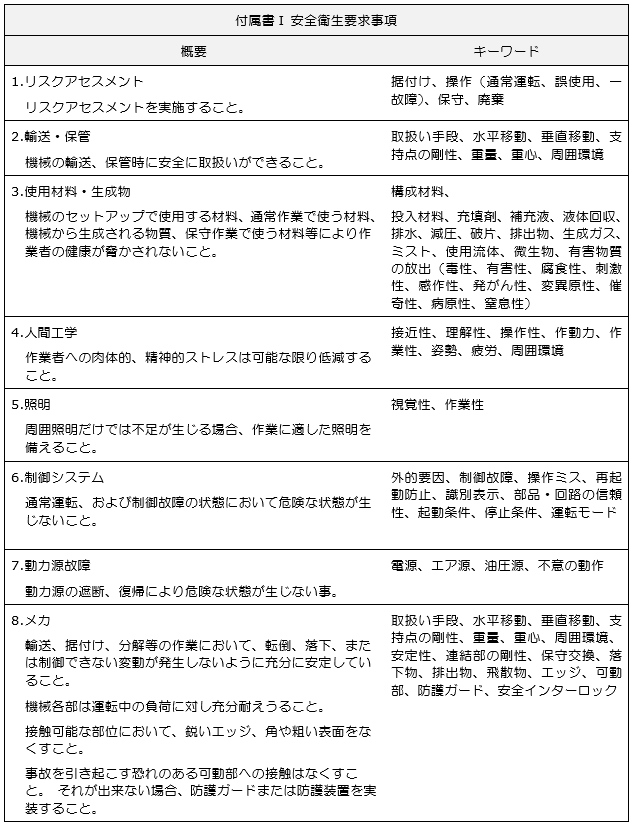

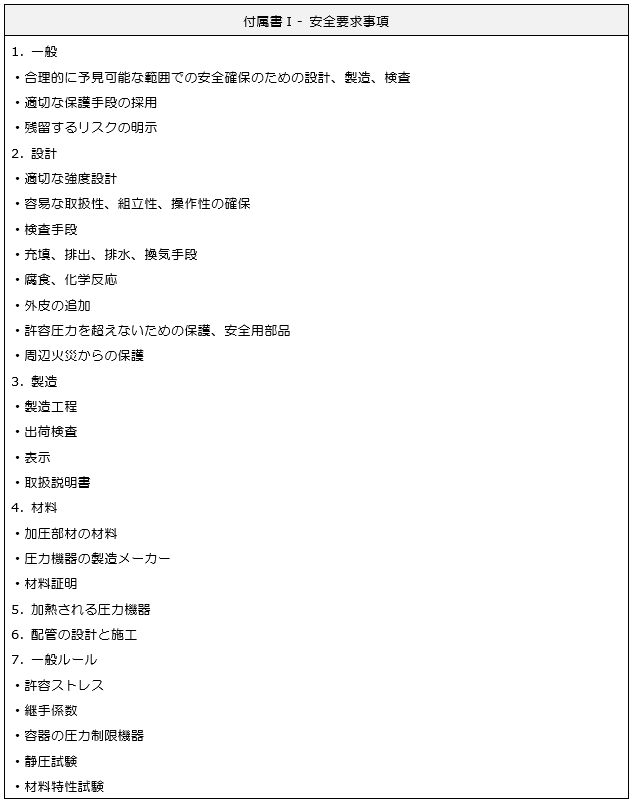

機械指令は1989年に制定された89/392/EECが初版になり、1995年から強制適用とされています。 現行版の機械指令は2006/42/ECで、本文と付属書I~XIIで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書Iの安全衛生要求事項になります。 適用範囲は産業の現場で労働者が使用する機械類全般になります。

対応

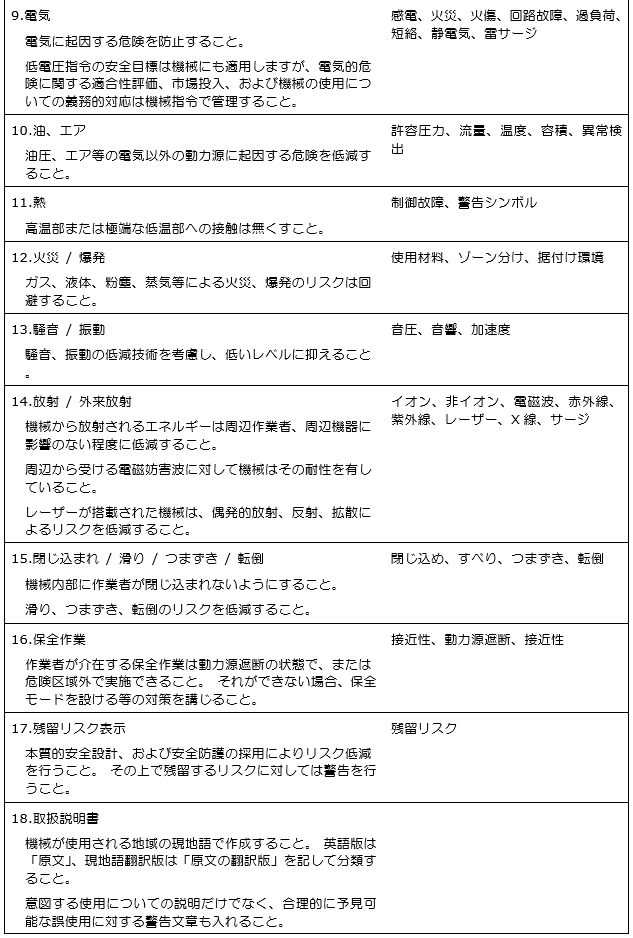

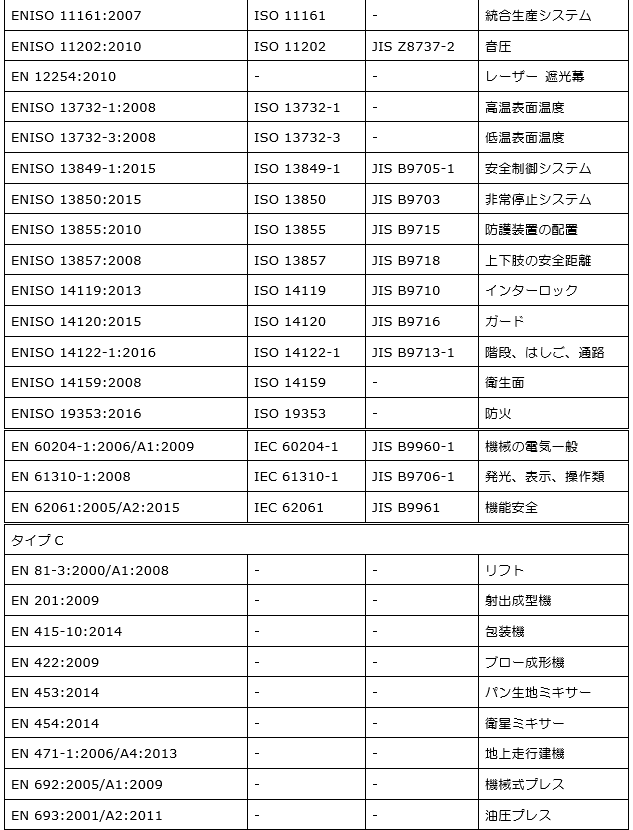

機械指令は機械類が持つ多くの危険源のリスクに対して、労働者、使用者、家畜、財産の安全確保を行うことを目的にしています。 付属書Iの安全衛生要求事項を遵守することが要され、そこにはいろいろな側面における危険源のリスク低減が要求としてあります。 その適合性を判断するためのツールとして整合規格があり、現在では700を超える数の規格が制定されています。 安全衛生要求事項への対応として、多くの規格のなかから該当する複数の規格を選択し、安全衛生要求事項の内容と共に選択された規格内容を充分理解した上で、その適合性評価を行うことになります。 また、誰もが手にすることのできる一般大衆向け製品の危険源は主に電気に偏りがちですが、機械類はメカ的な損傷の危険をはじめ多くの種類の危険源を対象としており、保守作業では特殊な状況で機械と関わりがあることから、指令や規格で補えない事象も含めて包括的にリスクアセスメントを実施することも要されています。

フェイスFaith Inc.のサービス

機械指令への対応では構造要求に合わせて行く作業が9割で残りが安全試験のイメージになります。 規格の要求事項を理解することや、設計に応用していくことに大変悩ましいことも多々ある事が予想されますが、フェイスFaith Inc.では要件の理解と実務設計への展開について設計者と一緒に考え、メーカーに機械安全のノウハウが残るように、より良い機械安全の達成を目指して作業をさせて頂いております。 安全試験は試験機材一式を機械製造現場に運んでそこで試験を実施しています。 設計検証後の各評価レポートの作成、技術ファイルの編集等、機械指令に関わる一連の作業でサポートさせて頂きます。

CEマーキング全般のプレゼン、機械指令のプレゼン、技術打合せ、図面段階での改造と対策構造の考案、実機での構造検証、リスクアセスメントの実施支援、安全試験やEMCオンサイト試験の実施、評価レポート類の作成、技術ファイルの編集支援等、機械安全に関わる様々な業務をサポートさせて頂きます。 以下、機械指令に関する情報を断片的に紹介します。

EMC指令 2014/30/EU

概要

EMC指令は1989年に制定された89/336/EECが初版になり、1996年から強制適用とされています。 現行版のEMC指令は2014/30/EUで、本文と付属書I~VIで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書Iの要求事項になります。 適用範囲は電磁波の影響を与える、および受ける機器全般で一部を除いて電気製品全般となり、産業機械類もその対象になります。

対応

EMC指令は製品が持つ電磁波リスクについて、製品から発せられる放出レベルの確認(EMI、放射エミッションと伝導エミッション)と製品に妨害波を与えても正常動作が維持できることの確認(EMS、誤動作イミュニティ)を試験で判定します。 構造的な要件はありませんが、スムーズなEMC試験進行を考慮して事前に達成しておくべき構造(EMC設計)があります。

EMC試験はEMC試験環境が整った試験サイトに製品を送り、そこで試験を実施します。 通常、EMIで1日、EMSで1日、計2日の試験日程になります。 試験所にはEMCの対策部品も準備されており、試験中に不具合があった場合でもEMC対策を施しながら結果を吟味していきます。 試験がスムーズにいけばどこの試験所でも差異はありませんが、EMC対策能力の高い試験所で実施することが一つの選択ポイントにはなります。

フェイスFaith Inc.のサービス

機械類のEMC試験については、機械を容易に搬送できないとか、電気容量が大きく外来流体も必要で試験所のユーティリティが機械仕様を満たすことができないとか、ワーク加工や排出物等の理由で、試験所では出来ない場合が多くあります。 機械類のEMC試験は試験機材を機械製造現場に運んでEMC試験を実施しています。 これがEMCオンサイト試験(EMC現場試験、EMC出張試験)です。機械仕様にもよりますが通常、EMIとEMSで計2日の試験日程になります。 事前のEMC設計について説明はさせていただいておりますが、EMCオンサイト試験中にEMC対策が発生する場合でも即時対応によるスムーズな試験進行を実施しています。フェイスFaith Inc.では、EMCオンサイト試験の経験豊かな iNARTE EMCエンジニアが対応させていただいております。

EMC指令はもちろん、韓国KCマークやアメリカFCCやNFPA79などの、EMCオンサイト試験も対応させていただいております。

https://inarte.org/

CEマーキング全般のプレゼン、機械指令のプレゼン、技術打合せ、図面段階での改造と対策構造の考案、実機での構造検証、リスクアセスメントの実施支援、安全試験やiNARTE EMCエンジニアによるEMCオンサイト試験の実施、評価レポート類の作成、技術ファイルの編集支援等、機械安全・EMCに関わる様々な業務をサポートさせて頂きます。 以下、EMC指令に関する情報を断片的に紹介します。

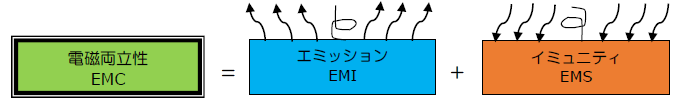

EMCとは・・

EMC(Electromagnetic Compatibility電磁両立性) = EMI(エミッション) + EMS(イミュニティ)

EMI(Electromagnetic Interference, エミッション) :

装置から発生する電磁波ノイズ゙が他の機器の使用の妨げにならないように、規格限度値以下に抑制されていること

EMS (Electromagnetic Susceptibility, イミュニティ):

外来からの電磁波ノイズに対して、その装置が誤動作を起こさないように一定レベルの抵抗力を有していること

EMI(エミッション)とは・・・

EMS(イミュニティ)とは・・・

【EMC指令2014/30/EU】のご紹介

EMC指令2014/30/EU を見ることができます。

https://eur-lex.europa.eu/legal-content/EN/TXT/?uri=CELEX:32014L0030

EMC指令2014/30/EUガイド を見ることができます。

https://ec.europa.eu/growth/sectors/electrical-and-electronic-engineering-industries-eei/electromagnetic-compatibility-emc-directive_en

EMC指令2014/30/EU の構成を下記に記します。

序文

第1章 一般条項

第2章 事業者の義務

第3章 機器(Equipment)の適合性

第4章 適合性評価機関の通知

第5章 EU市場に投入する装置(apparatus)のEU市場監視と管理、およびEUの保護手続

第6章 欧州委員会、移行および最終規定

付属書I 必須要求事項

付属書II モジュールA:内部生産管理

付属書III モジュールB:EU型式検査、モジュールC:内部生産管理に基づく型式への適合

付属書IV EU適合宣言書

付属書V 国内法への移行期限と適用日

付属書VI 相関表(旧EMC指令との相関表)

EMC指令2014/30/EU の主たる部分を下記に示します。

第1条 主題

EMC指令は、機器(equipment)の電磁両立性EMCを規制しています。これは、機器(equipment)が適切なレベルの電磁両立性EMCに適合することを要求することにより、EU内部市場の機能を確実することを目的としています。

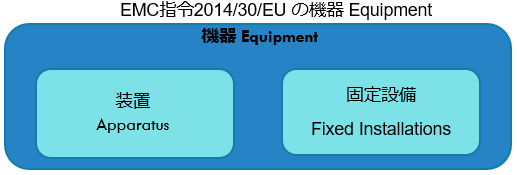

第3条 定義

(1)「機器(equipment) 」

装置(apparatus)と固定設備(fixed installations)を意味する。

(15)「事業者economic operators」

製造業者、正式代理人、輸入業者、流通業者 を意味する。

第6条 必須要求事項

機器(Equipment)は、付属書I に規定される必須要求事項を満たすものとする。

付属書I 必須要求事項

1. 一般的な要件

機器(Equipment)は、最先端の技術を考慮して、次のことを確実にするように設計および製造されなければならない。

(a)発生した電磁妨害が、無線および電気通信機器またはその他の機器が意図したとおりに動作できないレベルを超えないこと。

(b)機器は、その意図された使用において予期される電磁妨害に対するレベルの耐性を有し、それによって、その意図された使用の許容できない劣化なしに動作することができる。

第7条 製造業者の義務

1. 製造業者は、装置を市場に投入するときは、付属書Iに定める必須要求事項に従って設計および製造されることを確保しなければならない。

2. 製造業者は、付属書2又は付属書3に規定する技術文書を作成し、第14条に規定する適合性評価手続を遂行し、又は実施しなければならない。その手順によって機器の適用要件への適合が証明されている場合、製造業者はEU適合宣言書を作成し、CEマーキングを添付しなければならない。

3.製造業者は、装置投入後後10年間、技術文書およびEU適合宣言書を保持しなければならない。

4. 製造業者は、量産がこの指令に適合し続けるための手順が整っていることを確認しなければならない。装置の設計又は特性の変更並びに装置の適合性が宣言された基準による整合規格又はその他の技術仕様の変更は、十分に考慮されなければならない。

5. 製造業者は、装置上に、その識別を可能にするタイプ、バッチ番号、シリアル番号またはその他の要素が表示されていること、または装置のサイズまたは性質上表示が不可能な場合、必要な情報が梱包材または装置に添付する文書で提供されていることを確認しなければならない。

6. 製造業者は、装置上に、その製造業者名称、登録商標または登録トレードマーク、および連絡がとれる郵送先住所、またはそれが不可能な場合は、その梱包材または装置に添付する文書に記載しなければならない。住所は、製造業者と連絡が取れる単一のポイントを示すものとする。連絡先の詳細は、エンドユーザーおよび市場監視当局が容易に理解できる言語でなければなりません。

第13条 機器(equipment)の適合性の推定

欧州官報に掲載された整合規格(Harmonized standards) またはその一部分に適合している機器は、それらの規格またはその一部分によって、付属書Iの必須要求事項に適合していると推定される。

EMC整合規格 を見ることができます。https://ec.europa.eu/docsroom/documents/50456

第14条 装置(apparatus)の適合性評価手続き

付属書I に定められた必須要求事項への適合は、次の適合評価手順のいずれかを用いて実証されなければならない。

(a)付属書IIに定められた内部生産管理

(b)付属書IIIに定められた内部生産管理に基づいて型式を適合させるEU型式試験

製造業者は、必須要求事項のいくつかの側面を選び、上記(b)の手順の適用を限定することを選んで、必須要求事項の他の側面については、上記(a)の手順を適用することができる。

付属書IIでは、外部の機関に頼らず、適合宣言。モジュールA。

付属書IIIでは、外部の機関の欧州Notified Body(NB)に技術文書を提出し、NBはEU型式証明書を発行、適合宣言。モジュールB。

付属書II モジュールA 内部生産管理

1. 内部生産管理とは、製造業者がこの付属書の2項から5項に定められた義務を履行し、装置が本指令の要件を満たすことを製造業者の単独の責任で保証し宣言する適合性評価手続きです。

2. 電磁適合性評価

製造業者は、付属書Iの1項に規定された必須要求事項を満たすために、装置の電磁適合性評価(electromagnetic compatibility assessment)を行わなければならない。

電磁適合性評価は、すべての通常意図された動作条件を考慮に入れなければならない。装置が異なる構成をとることができる場合、電磁適合性評価は、装置がその意図された用途を代表するものとして製造業者によって特定されたすべての可能な構成において、付属書Iの1項に規定された必須要件を満たしているかどうかを確認するものとする。

3. 技術文書

製造業者は技術文書を作成しなければならない。文書は、装置が関連する要求事項に適合していることを評価することを可能にし、リスクの適切な分析および評価を含むものとする。 技術文書は、適用される要件を明記し、評価に関連する限りにおいて、装置の設計、製造および操作をカバーするものとする。技術文書には、該当する場合は、少なくとも次の要素を含める必要があります。

(a)装置の一般的な説明、

(b) 概念設計、製造図面、コンポーネントやサブアセンブリーや回路(conceptual design and manufacturing drawings and schemes of components, sub-assemblies, circuits, etc.;)

(c)これらの図面及び構成 装置の動作に必要な記述及び説明(descriptions and explanations necessary for the understanding of those drawings and schemes and the operation of the apparatus;)

(d)欧州連合の官報に掲載されている参照の全部または一部が適用された整合規格のリスト、およびこれらの整合規格が適用されていない場合は、適用される他の関連する技術仕様のリストを含む、この指令の必須要件を満たすために採用されたソリューションの説明。部分的に整合規格が適用される場合、技術文書には適用された部品が明記されているものとする。

(e)設計計算の結果、実施された検討等

(f)テストレポート。

4. 製造

製造業者は、製造工程およびその監視によって、製造装置がこの付属書の3項に言及されている技術文書および付属書Iの1項に規定された必須要求事項に確実に適合するように、必要なすべての措置を講じなければならない。

5. CEマーキングとEU適合宣言書

5.1.製造業者は、この指令の要求事項を満たす個々の装置にCEマーキングを貼付しなければならない。

5.2.製造業者は、装置モデルのEU適合宣言書を作成し、装置が市場に出回った後10年間、国内当局が自由に使える技術文書と一緒に保管しなければならない。EU適合宣言書は、それが作成された装置を特定するものとする。EU適合宣言書の写しは、要請に応じて関係当局に提供されるものとする。

6. 正式代理人

5項の製造業者の義務は、委任状に指定されている場合に限り、製造業者に代わって、製造業者の責任の下で、製造業者の権限のある代表者によって履行することができる。

第15条 EU適合宣言

1 EU適合宣言書は、付属書Iに定める必須要求事項が満足していることが証明されている旨、記載する。

2 EU適合宣言は、付属書IVに定めるひな型構成を持ち、付属書II及びIIIに定める関連モジュールに規定する要素を含み、かつ、継続的に更新されるものとする。この装置(apparatus)は、装置が市場に置かれ、又は市場に利用可能とされる加盟国が要求する言語に翻訳されなければならない。

3 装置(apparatus)が、EU適合宣言を必要とする複数のEU法の対象となる場合には、当該すべてのEU法に関して、単一のEU適合宣言書が作成される。この宣言には、当該同盟の行為の識別情報及びその公表の参照を含む。

4. EU適合宣言書を作成することによって、製造業者は、この指令に定められた要件への装置の遵守について責任を負うものとする。

付属書IV EU適合宣言書

1.装置(apparatus)モデル/製品(製品、タイプ、バッチまたはシリアル番号):

2.製造業者またはその正式代理人の名称と住所:

3.この適合宣言書は、製造業者の単独の責任の下で発行される。

4.宣言の対象(追跡を可能にする装置の識別;装置の識別に必要な場合には、十分な明瞭さのカラー画像を含み得る):

5.上記の宣言対象は、関連するEU整合法令に準拠している。

6.規格の日付を含む、使用される関連する整合規格への言及、または適合性が宣言されている仕様の日付を含む他の技術仕様への言及:

7.該当する場合、Notified Body(名前、番号)は、(介入の説明)を行い、証明書を発行しました:

8.追加情報: 以下を代表して署名:

(発行場所と発行日):

(名前、役職) (署名):

第17条 CEマーキングを施すための規則および条件

1. CEマーキングは、装置(apparatus)またはそのデータプレートに、目に見え、読みやすく、かつ消えないように貼付されなければならない。装置の性質上、それが不可能であるか、または保証されない場合は、梱包材および添付文書に添付しなければならない。

2. CEマーキングは、装置(apparatus)が市場に投入される前に貼付されなければならない。

3 加盟国は、CEマーキングを統制する制度の正しい適用を確保するため、マーキングの不適切な使用の場合には、適切な措置をとるものとする。

第19条 固定設備 (fixed installations)

第6条から第12条および第14条から第18条の要件は強制されない

⇒CEマーク表示、適合宣言書に従う必要はない(EMC指令序文(36))。技術文書(第7条)不要。

添付の文書に、固定設備とその電磁両立性特性を特定

⇒固定設備の地理的境界線を定義し(EMC指令ガイド5.1項)文書化する

装置を固定設備に組み込むために取るべき予防措置を示さなければならない。優れたエンジニアリング慣行は文書化。

⇒エミッション、イミュニティの適切な処置(EMC指令ガイド5.1項)を文書化する

第7条(5)および(6)ならびに第9条(3)で言及されている情報も含まれる

⇒装置情報、製造業者情報、輸入業者情報 の装置上の表示

責任を負う人によって保持

⇒固定設備に責任をもつ人を特定するための規定を定める(EMC指令ガイド5.3項)

第40条 Formal non-compliance

1. 加盟国は、次の各号のいずれかの発見したとき、不適合とする。

(a)CEマーキングは、規則(EC)No765/2008の第30条(CEマーキングの一般原則)またはこの指令の第17条に違反して貼付されている。

https://eur-lex.europa.eu/legal-content/EN/TXT/?uri=celex%3A32008R0765

(b)CEマークは貼付されていない。

(c)EU適合宣言書は作成されていない。

(d)EU適合宣言書が正しく作成されていない。

(e)技術文書が利用できないか、完全ではない。

(f)第7条6項(製造業者の情報)または第9条3項(輸入業者の情報)で掲げる情報が存在しない、虚偽である、または不完全である。

(g)第7条(製造業者の義務)または第9条(輸入業者の義務)に規定されているその他の管理要件は満たされていない。

2. 第1項に記載の違反が続く場合、関係する加盟国は、装置が市場で入手可能になることを制限または禁止するため、または装置が市場から回収または撤回されることを保証するために、あらゆる適切な措置を講じるものとします。

【EMC指令2014/30/EU】 まとめ

1. 製造業者は、EMC指令適合のため設計と製造 ⇒ EMC指令の必須要求事項

2. 各事業者(製造業者、正式代理人、輸入業者、流通業者)の義務

3. 整合規格 でのEMC試験評価

4. 技術文書、適合宣言書 の作成

5. CEマーク、装置情報、製造業者情報 の表示

6. 欧州加盟国当局の市場監視へ協力

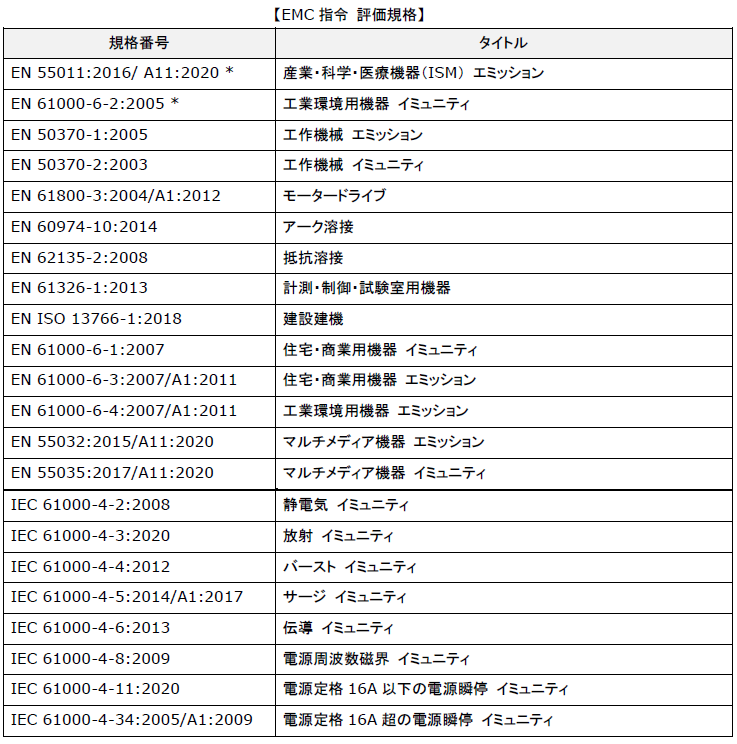

【EMC指令2014/30/EU】評価規格

EMCオンサイト試験(EMC現場試験)

EMC試験所に持込みできない大型装置は、EMCオンサイト試験(現場試験・出張試験)で対応できます。EMC試験機器、試験用ACケーブル、試験用絶縁トランスを準備し、お客様の工場など現場にて、試験経験豊かなiNARTE EMCエンジニアがEMCオンサイト試験を実施させていただいております。

・装置が大きく重量が重いため、試験所に運べない。

・装置の搬送準備及び搬入の際に分解するため、試験以外の準備が必要。

・装置を動作させるために、特殊な電源条件(高電圧・大電流等)が必要。

・装置を動作させるために、精製された水や液体及びガスが必要。

・クリーンルーム内で使用する製品のため、試験所に運べない。

装置の例: 産業機械全般、工作機械、インバーター装置、食品加工装置、部品製造装置、半導体製造装置、有機EL製造装置、建設機械、計測制御機器、太陽電池製造装置 など。

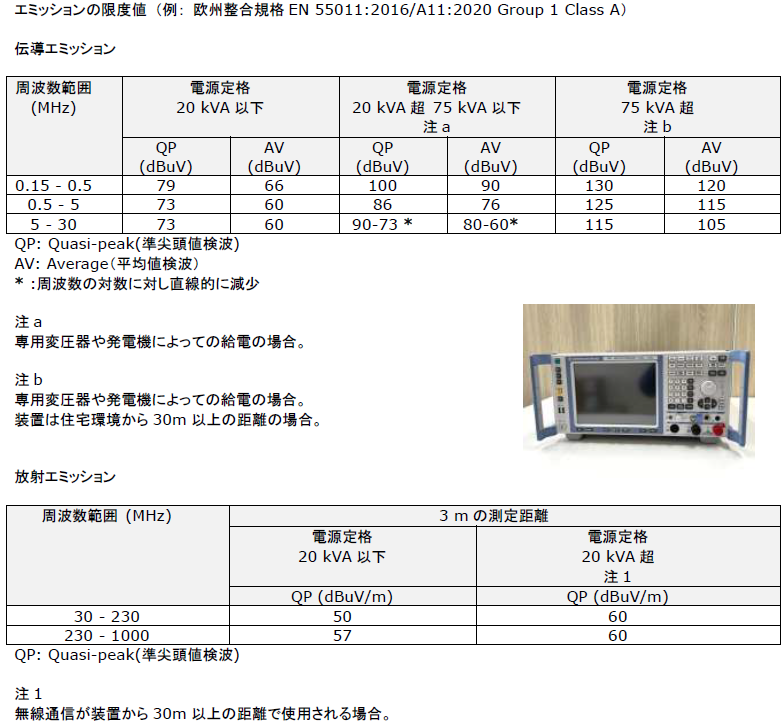

EMC試験項目: 伝導エミッション(雑音端子電圧)、放射エミッション(電界強度、輻射ノイズ)、静電気、放射イミュニティ、バースト、サージ、伝導イミュニティ、電源周波数磁界イミュニティ、電源瞬停 です(装置仕様により異なります)。

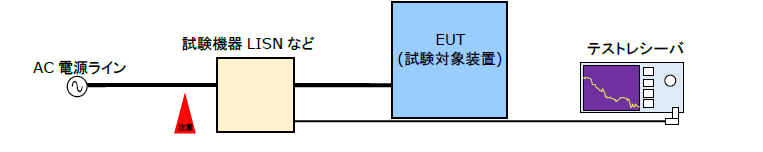

エミッション試験(EMI試験)

1) 伝導エミッション(雑音端子電圧)

AC電源ラインにLISNまたはプローブを配置し、電源ケーブルを伝って放出される伝導ノイズを測定。

電源ラインにLISN等の測定機器を配置するために配線変更のご協力をお願いいたします。 装置メインブレーカの電源線を取り外し、そこに測定機器を中継接続します。

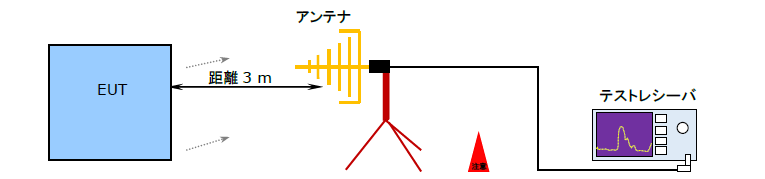

2) 放射エミッション(電界強度、輻射ノイズ)

装置から空中に放射される電磁波放射ノイズを測定。

装置周囲おおよそ4 mの障害物の移動をお願いします。

装置周辺に電磁波ノイズを発生する機器が置かれている場合、それを一時的に電源Offさせて頂く場合があります。

イミュニティ試験(EMS試験)

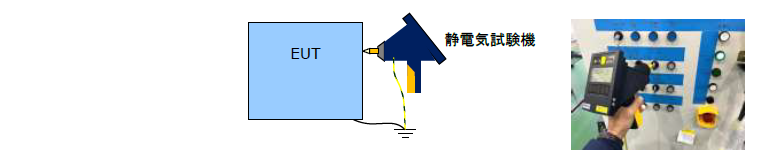

3) 静電気 (IEC 61000-4-2)

作業者の操作など接近が意図された装置上の各部に静電気を与え、装置への影響を確認。

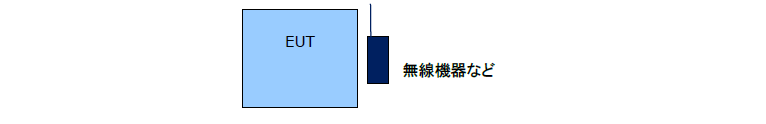

4) 放射イミュニティ (IEC 61000-4-3)

空中を伝う電磁波ノイズを無線機器などで装置に照射し、装置への影響を確認。

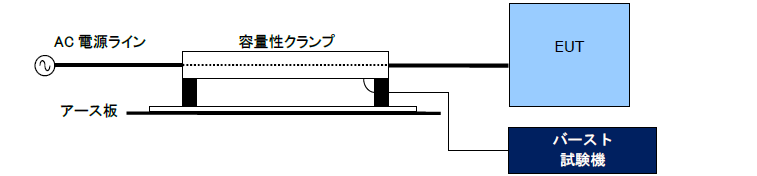

5) バースト (IEC 61000-4-4)

電源ケーブルに巻いた容量性クランプからバースト衝撃波パルスノイズを注入し、装置への影響を確認。

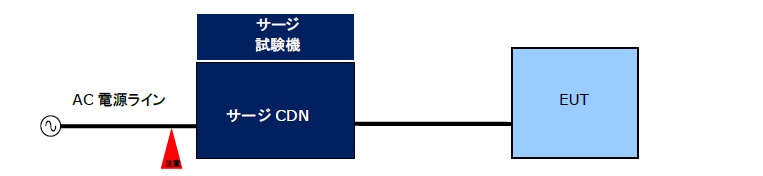

6) サージ (IEC 61000-4-5)

電源ラインにサージ結合減結合回路(CDN)を配置し、電源ラインにサージノイズを注入し、装置への影響を確認。

電源ラインとCDN間の電源線の配線変更のご協力をお願いいたします。 装置ブレーカへの電源線を取り外し、そこに試験機器を中継接続します。

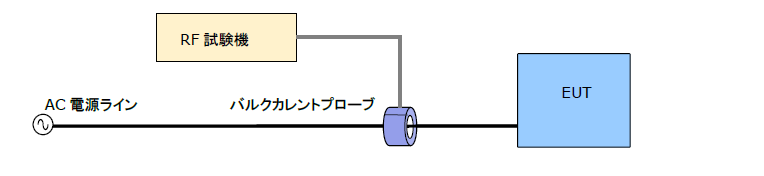

7) 伝導イミュニティ (IEC 61000-4-6)

電源ケーブルに巻いたバルクカレントプローブ(BCI)などから高周波ノイズを注入し、装置への影響を確認。

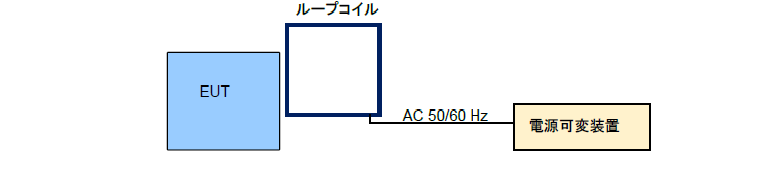

8) 電源周波数磁界イミュニティ (IEC 61000-4-8)

電源周波数(50 Hz/60 Hz)の磁界を装置に与え、装置への影響を確認。 磁場に敏感な部品を使用した装置が適用。

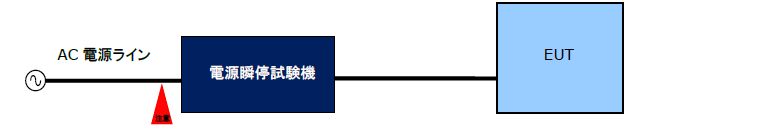

9) 電源瞬停イミュニティ (IEC 61000-4-11)

電源への電圧瞬時低減や停止を行い、装置への影響を確認。 EN 61000-6-2:2005の場合は電源定格16 A以下の装置が適用。

電源ラインと試験機器間の電源線の配線変更のご協力をお願いいたします。 装置ブレーカへの電源線を取り外し、そこに試験機器を中継接続します。

EMCオンサイト試験(現場試験)は、現場環境がEMC試験所環境と異なるため、試験項目によってはEMC指令の必須要求事項を満たせる範囲で試験手順を一部変更して実施することになります。

エミッション限度値

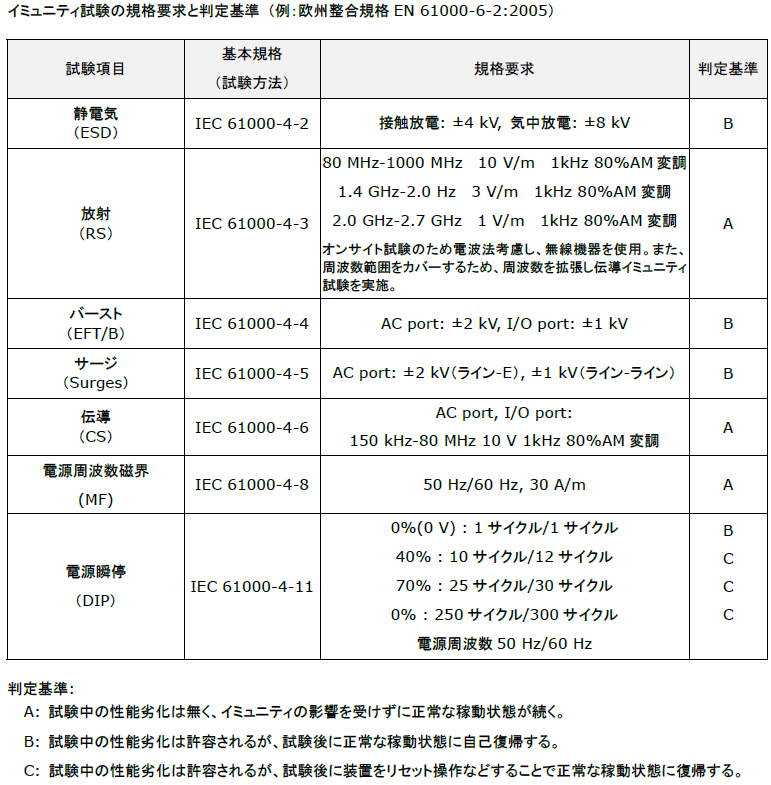

イミュニティ試験 規格要求と判定基準

EMC設計のガイドライン

1) フィルタリング Filtering

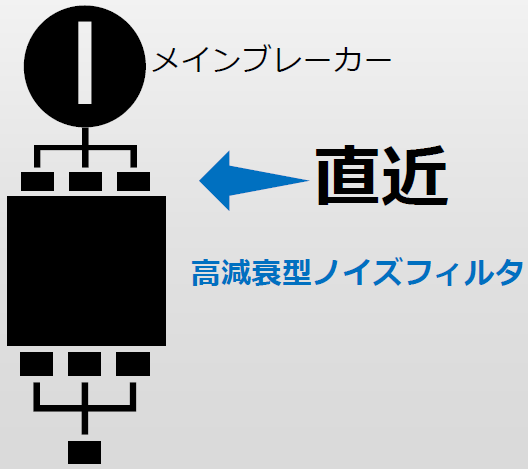

・ メインブレーカー二次側直近に高減衰型ノイズフィルタ(インバーター用/サーボ用)を設置のこと。

・ノイズフィルタ内蔵された部品(インバータなど)は、フィルタをONのこと。

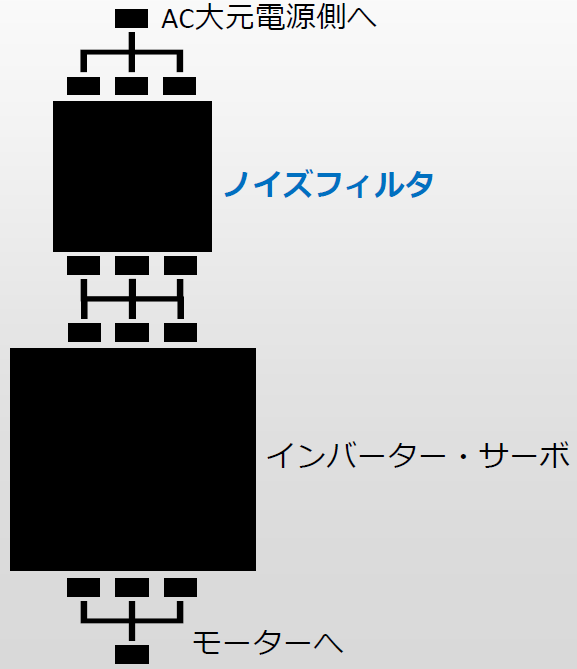

・インバーター・サーボの一次側電源には、メーカー推奨のノイズフィルタを設置のこと。あるいは、汎用フィルタを設置のこと。

2)グランディング Grouding

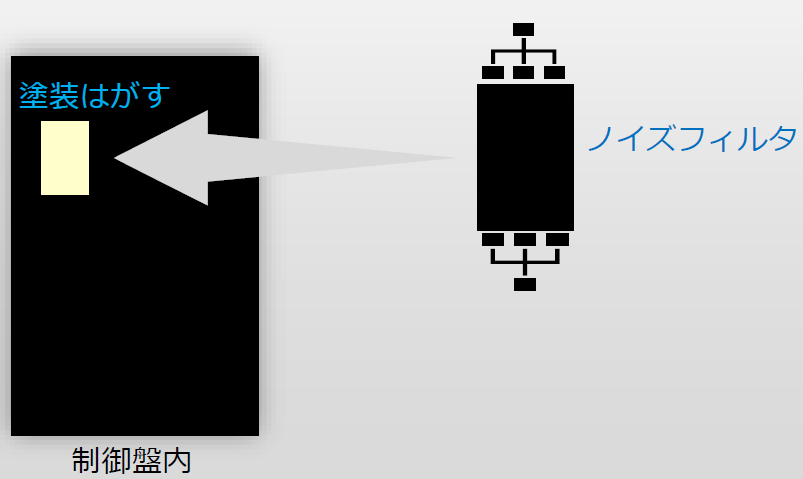

・制御盤内にノイズフィルタを取り付ける面は塗装をはがし、ノイズフィルタ底面と確実に接触のこと。

3)ルーティング Rooting

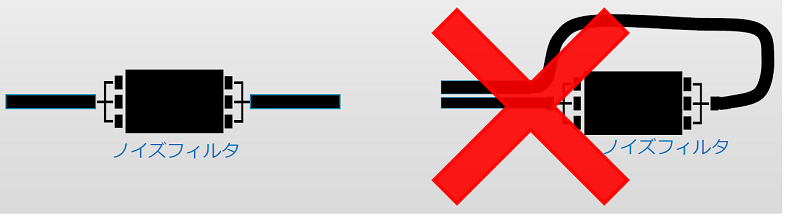

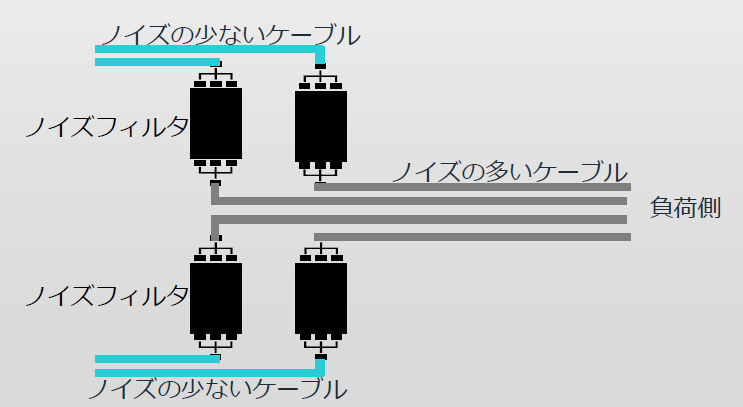

・ノイズフィルタの入力と出力のケーブルは、平行して引き回ししないこと。できる限り離して配線のこと(30cm以上)。

・動力ケーブルと信号ケーブルは、平行して引き回ししないこと。できる限り離して配線のこと(30cm以上)。

・インバータ・サーボのモーターケーブルやエンコーダーケーブルは、インバータ・サーボの入力ケーブルと平行して引き回ししないこと。できる限り離して配線のこと。(30cm以上)。

・CCリンクなどの通信ケーブルは、他のケーブルと平行して引き回ししないこと。できる限り他のケーブルと離して配線のこと(30cm以上)。

4)シールディング Shielding

・制御盤外のインバーター・サーボのモーターケーブルとエンコーダーケーブルは、シールドのこと。EMC用メタルコンジットも可。

・CCリンクなどの通信ケーブルは、シールドのこと。EMC用メタルコンジットも可。

・温度センサーなど微少電流ケーブルは、シールドのこと。EMC用メタルコンジットも可。

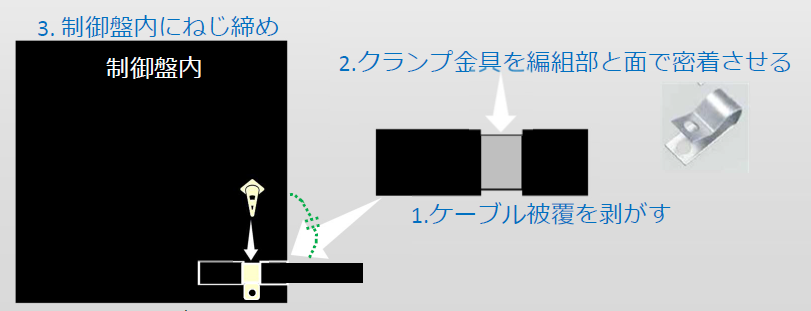

・シールドは、ケーブル両端の被覆をはがし、金属製のクランプ金具ではがしたケーブルの編組金属部に360度密着接触させ、その金具を制御盤内とその反対側(モーターなど)の両端をねじ締め接地のこと。

・10kW以上のインバーターの制御盤の扉は、フィンガーなどを使用し、制御盤と面で密着させること。

アメリカのEMC

アメリカの法規制の中の法の実行規則として連邦規則CFR(the Code of Federal Regulations)があります。その中の47CFR のTelecommunication(電気通信)は無線規制や電磁波規制です。管轄はFCC(Federal Communication Commission) 連邦通信委員会で、アメリカ合衆国議会の法令によって創設されたアメリカ国内の放送通信事業の規制監督を行う連邦政府機関です。47CFRは、さらにパート、サブパートにわかれています。

https://www.ecfr.gov/current/title-47

代表的なパートは、

・一般規定:FCC パート2

・デジタル機器:FCCパート15

・ISM機器:FCCパート18

・商用移動無線:FCCパート22

・個人用通信:FCCパート24

などがあります。

例えば、ISM機器のFCC パート18では、限度値はRFパワーにより変動、周波数はRF周波数により変動し、測定方法はMP-5(Mesurement Proceadure-5)参照という規格です。イミュニティ試験はなくエミッション試験のみです。

https://www.ecfr.gov/current/title-47/chapter-I/subchapter-A/part-18/subpart-C

また、アメリカのEMCで、もう1つ、NFPA79があります。

NFPA(National Fire Protection Association) 全米防火協会は、アメリカ合衆国を拠点とした防火に関する非営利組織で、火災や電気等に関連する危険性による死亡、傷害、財産および経済的損失を排除することを目的として、300以上の規格を制定しています。

https://www.nfpa.org/

NFPA 79 “産業機械の電気規格(Electrical Standard for Industrial Machinery)”では、電磁両立性(EMC)を見ることができます。

4.5.2項 電磁両立性(EMC):“産業機械が電気ノイズまたは過渡現象を生成し、産業機械上またはその一部である機器の動作に影響を与える可能性がある場合は、過渡抑制、隔離、またはその他の適切な手段を提供する必要があります。”

付属書A4.5.2項 説明資料 があり、EMC設計について書かれております。

NFPA79には、EMC試験項目や試験周波数や試験レベルなどの具体的な記載はないが、弊社フェイスFaith Inc.では、産業機械の国際EMC規格(IECやCISPR)などで、アメリカ認定資格のiNARTE EMCエンジニアによるEMCオンサイト試験が可能です。

以上のように、弊社フェイス Faith Inc.では、アメリカ向けの産業機械のFCCやNFPA79などのEMCオンサイト試験が可能です。

オーストラリアのEMC

オーストラリアに電気・電子機器を輸出する場合、国内無線スペクトラムを管理しているACMA(Australian Communications and Media Authority)により定められた要求事項を満たし、RCM(Regulatory Compliance Mark)を適用する必要があります(2016/3/1 よりこれまで使用されてきたC-tick 及びA-tick マークは全てRCM に統一)。下記の適合マークを表示します。

オーストラリアRCM 適合の流れ

1. EMC 試験が必要かを確認する

オーストラリア政府ホームページにあるRadiocommunications Labelling (Electromagnetic Compatibility) Notice 2017のPart 2 及びSchedule 2より、EMC 試験が必要かを確認する。

https://www.acma.gov.au/step-1-check-rules-follow

2. EMC 規格を決める

EMC 試験が必要な場合、ACMA のホームページのEMC 規格一覧より適用EMC規格を決める。(エミッション試験のみ)

https://www.acma.gov.au/step-2-show-your-product-complies

3. 適合宣言書

試験またはアセスメントにより試験規格要求を満たすことを確認後、適合宣言書(Declaration of Conformity)を作成します。適合宣言書には以下より入手可能なフォームに記載されている事項が必要となります。

https://www.acma.gov.au/step-3-sign-and-keep-records

4. データベース登録

Supplier は、EESS(Electrical Equipment Safety System)のデータベース に登録をしなければならない。(Radiocommunications Labelling (Electromagnetic Compatibility) Notice 2017の4.2 及び4.2A参照)。 なお、ここでいうSupplier は、オーストラリア内の製造業者、輸入業者、及びそれらの代理人となります。low-risk devicesについては、適合マーク表示をしない場合、データベース登録の要求はありません。

https://www.acma.gov.au/step-4-register-responsible-suppliers

5. 適合マーク表示

適合ラベルとしてRCM(Regulatory Compliance Mark)を表示する。low-risk devicesについては、適合マーク表示は任意です。

https://www.acma.gov.au/step-5-label-your-product

オーストラリアのEMCコンプリアンスレベル(Compliance level)

機器の種類によって3 つのCompliance level に分けられます。

Compliance level 1 (low-risk devices):level2 及びlevel3 のどちらでもない装置

Compliance level 2 (medium-risk devices):level3 以外の装置で以下のものを含んでいる装置

(a) スイッチング電源

(b) スイッチング回路

(c) マイクロプロセッサ

(d) 整流子

(e) スリップリングモーター

(f) スイッチングモードや非線形モードで動作する電子デバイス

Compliance level 3 (high-risk devices): CISPR11(AS CISPR 11, EN 55011)のGroup2 ISM機器

オーストラリアのEMC関連保管書類

Compliance level 1 (low-risk devices):適合マーク表示した場合は、適合宣言書。なお試験報告書の要求はありません。

Compliance level 2 (medium-risk devices):適合宣言書 及び 試験所による試験報告書、あるいは技術文書。

Compliance level 3 (high-risk devices):適合宣言書 及び Accredited testing body による試験報告書、あるいは技術文書。

(Accredited testing body とは、NATA(National Association of Testing Authorities)により認められた、あるいは

NATA 相互認証協定(MRA)パートナーによって認められた試験所)

カナダのEMC

カナダでは、無線やEMC管理は、ISED(Innovation, Science and Economic Development Canada)が行っています。

https://www.ic.gc.ca/eic/site/icgc.nsf/eng/home

その要求事項は、ICES(Interference-Causing Equipment Standards)規格で参照できます。一般的に言われるEMI(エミッション)規格です。

https://www.ic.gc.ca/eic/site/smt-gst.nsf/eng/h_sf06127.html

ICES規格は、下記になります(無線機器を含まないカテゴリーIIに場合)。

ICES-001: Industrial, Scientific and Medical (ISM) Equipment

ICES-002: Vehicles, Boats and Other Devices Equipped with Internal Combustion Engines, Traction Batteries or Both

ICES-003: Information Technology Equipment (including Digital Apparatus)

ICES-004: Alternating Current High Voltage Power Systems

ICES-005: Lighting Equipment

ICES-006: AC Wire Carrier Current Devices (Unintentional Radiators)

ICES-008: Cable Distribution Networks

ICES-Gen.: General Requirements for Compliance of Interference-Causing Equipment

例)産業・科学・医療(ISM)装置の場合は、ICES-Gen.(General Requirements for Compliance of Interference-Causing Equipment)と、ICES-001(Industrial, Scientific and Medical (ISM) Equipment)の適合が必要となります。

ICES-Gen.は、カテゴリー分類やSDoC(Supplier's Declaration of Conformity)やISED適合ラベルなどの一般事項について参照できます。

https://www.ic.gc.ca/eic/site/smt-gst.nsf/eng/sf11413.html

ICES-001は、試験要求事項を参照できます。エミッション試験のみです。

https://www.ic.gc.ca/eic/site/smt-gst.nsf/eng/sf00018.html

カテゴリー(ICES-Gen. 2項)

カテゴリーI:無線機器

カテゴリーII:認証を免除されている無線機器または放送機器、または、干渉を引き起こす機器

ISED適合ラベル(ICES-Gen. 5.3項)

ICES規格がクラス分けしている場合、下記のようにラベル表示します。

CAN ICES-00x(y) / NMB-00x(y)

x:該当するICES規格番号

y:ICES規格がクラスA機器とクラスB機器を区別する場合、該当するクラス

(ICES規格のフランス語版のNMB規格も一緒に表示します)

ICES規格がクラス分けしていない場合

CAN ICES-00x / NMB-00x

例)ICES-001に適合したクラスA装置の場合

CAN ICES-001(A) / NMB-001(A)

あるいは

Canada ICES-001(A) / NMB-001(A)

Canada ICES-1(A) / NMB-1(A)

CAN ICES1(A) / NMB1(A)

本体にラベル表示が難しい場合、代わりにユーザーマニュアルに表示します。

SDoC(Supplier's Declaration of Conformity)(ICES-Gen. 3.3項)

カテゴリーII装置の適合評価スキームは、SDoCになります。カテゴリーIIの装置は、認証や登録の必要はありません。ICES規格に適合させ、ISED適合ラベルを貼付しそのラベル表示が製造業者または輸入業者のSDoCを表します。SDoC文書の作成要求はありません。

なお、適合評価スキームの詳細は下記で参照できます。

https://ised-isde.canada.ca/site/mutual-recognition-agreements/en/telecommunications-equipment-regulatory-process#conformity

例えば、無線を含まない産業装置の場合、カテゴリーIIに分類され、適合の流れは、下記の通りです。

1.放射エミッション・伝導エミッション試験に合格し、EMI試験報告書作成保管

2.ISED適合ラベル表示を装置に貼付

以上のように、弊社フェイス Faith Inc.では、カナダ向けの産業機械ICES-001などのEMCオンサイト試験が可能です。

LVD低電圧指令 2014/35/EU

概要

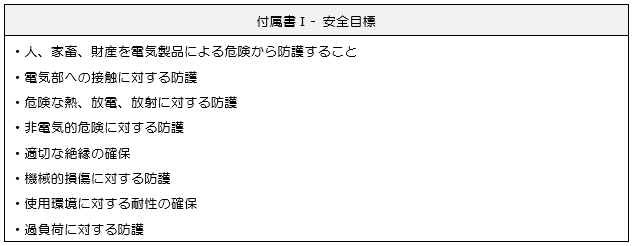

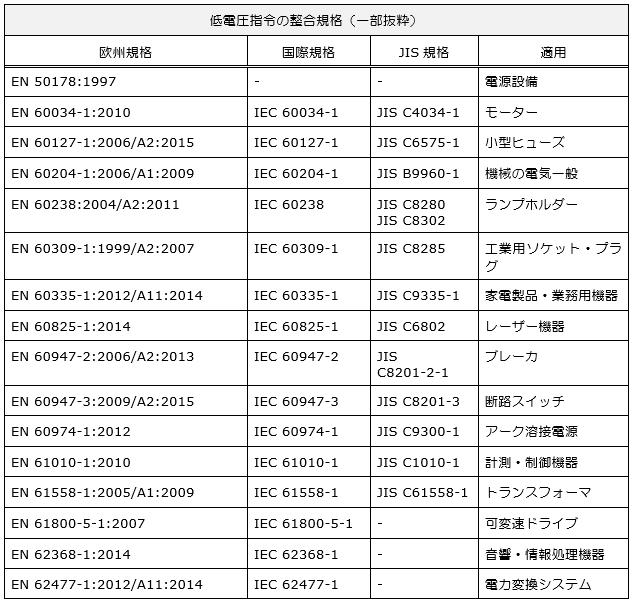

低電圧指令は1973年に制定された73/23/EECが初版になり、1997年から強制適用とされています。 現行版の低電圧指令は2014/35/EUで、本文と付属書I~VIで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書Iの安全目標になります。 適用範囲はAC電源仕様の機器全般です(家電、音響、情報処理、計測、制御等の電気機器)。 産業機械類も電気が使われますが、機械指令により電気安全もカバーされるため低電圧指令の目標は採用しながらも、指令の運用としては低電圧指令を適用することはありません。

対応

低電圧指令は製品が持つ電気エネルギーによる危険源について、感電、火災、やけどを主体にリスクを低減するための要求であり、構造的な要件と安全試験によりその適合性を確認します。 安全目標への対応として、指令に関連付けされた整合規格のなかから単一の該当規格を選択し、規格内容を充分理解した上で、その適合性評価を行うことになります。

フェイスFaith Inc.のサービス

低電圧指令への対応では適切な構造面の達成と安全試験が半々のイメージになります。 規格の要求事項を理解することや、設計に応用していくことに大変悩ましいことも多々ある事が予想されますが、フェイスFaith Inc.では要件の理解と実務設計への展開についてて設計者と一緒に考え、メーカーに電気安全のノウハウが残るように、より良い電気安全の達成を目指して作業をさせて頂いております。 構造の検証と安全試験につきましては評価用製品をお送り頂き社内試験室で適合性評価を実施しています。 評価レポートの作成、技術ファイルの編集等、低電圧指令に関わる一連の作業でサポートさせて頂きます。

CEマーキング全般のプレゼン、機械指令のプレゼン、技術打合せ、図面段階での改造と対策構造の考案、実機での構造検証、リスクアセスメントの実施支援、安全試験やEMC試験の実施、評価レポート類の作成、技術ファイルの編集支援等、機械安全に関わる様々な業務をサポートさせて頂きます。 以下、低電圧指令に関する情報を断片的に紹介します。

RoHS指令 2011/65/EU

概要

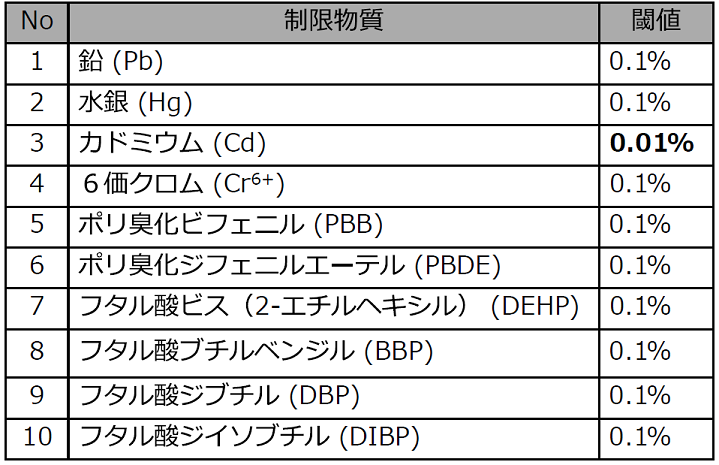

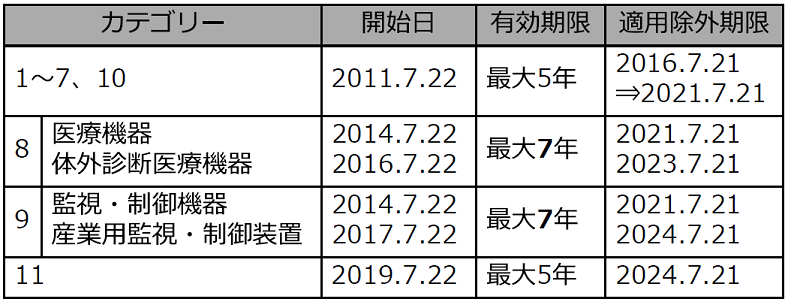

RoHS指令は2002年に制定された2002/95/ECが初版になり、2006年から強制適用とされています。 現行版のRoHS指令は2011/65/EUで、一般的にRoHS IIと呼称され、本文と付属書I~VIIIで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書IIに記載の6種の物質についてで、均質材料単位での含有重量比規制になります。 その後、RoHS IIは改正指令(EU)No.2015/863によりフタル酸エステル類の4種の物質が追加され、対象物質は10種類に拡大しています。 追加の4物質についての注意として、RoHS IIの時点ではCEマーキングの表示と対象製品のカテゴリー編成が行われているだけであり、追加の4物質はその後のRoHS II改正によるものになります。 適用範囲は一般家電製品、医療機器、監視制御機器、工業用機器と段階的に適用時期が与えられ全ての電子電気機器にまで拡大されることになります。

対応

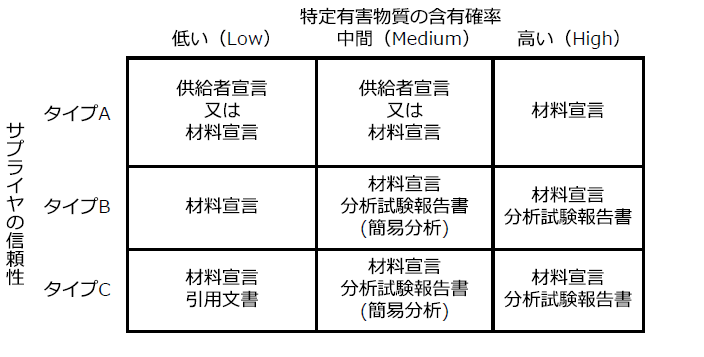

使い捨ての時代において電気電子機器の廃棄は年間に何百万トンにのぼり、その廃棄量は年ベースで数%の上昇傾向にあります。 多くの廃棄物において有害物質の除去なしで廃棄処理されている状況が環境に著しい影響を与えるとして、有害物質の規制が開始されています。 RoHS指令は製品を構成している均質材料(最小単位の部材)に含まれる有害物質を規制するものです。 一製品は多くの部材で構成され、最小単位の部材までさかのぼると多くの部材メーカーがチェーン的なつながることになります。 各部材の加工、製造メーカーは特定された有害物質が非含有であることの証明書を作り、最終セットメーカーは多くの供給元メーカーを管理していくことがRoHS指令への対応になります。

フェイスFaith Inc.のサービス

RoHS指令への対応は機械指令やEMC指令の一製品評価とは異なり、組織的な対応が要され、中には分析試験による検証も含まれますが、主には書類管理になります。 フェイスFaith Inc.では各部材の供給やチェーン管理においてRoHS指令に適した作業をサポートさせて頂きます。具体的には、 RoHS指令対応の作業内容は、3回の打合せを設定しております。 1回目に貴社に訪問させて頂き、RoHS対応の体制作りとして、RoHS指令の概要説明、部品BOMリスト・品管関係資料の現状チェック、技術資料のひな形の提示等をさせて頂き、2回目、3回目は、基本はオンラインになりますが、貴社での体制作りの進捗につきましてフォローさせて頂く内容となります。以下、RoHS指令に関する情報を断片的に紹介します。

RoHS指令の適用範囲(第2条1項 附属書I)

定格電圧直流1,500V交流1,000V以下で稼働するすべての電気電子機器

RoHS指令の適用範囲外(第2条4項)

(a)

軍事目的の武器、軍需品;ミサイル、戦場用コンピュータ

(b)

宇宙に送るために設計された装置;衛星、宇宙探査機

(c)

本指令の適用範囲外の装置の一部として取り付けられる装置であって、

当該装置の一部である場合にのみその機能を果たすことができ、同一の

特別に設計された装置によってのみ交換すること

ができる装置

;

航空機搭載用に特別に構成されたコンピュータ

(d)

大型据付産業用工具;生産・加工ライン、クレーン

(e)

大型固定設備;エレベーター、コンベア輸送システム

(f)

人や貨物を運搬する手段(型式認可されていない電動二輪車を除く)

;

車、商用車、飛行機、電車、船

(g)

専門家が使用するために作られた非道路移動機械

;

油圧掘削機、フォークリフト、道路工事用機械、刈取機

(h)

能動型埋め込み医療機器;ペースメーカー

(i)光起電性パネル;太陽電池パネル

(j)研究開発のために設計された機器;ワット天秤

(k)パイプオルガン

RoHS指令の「大型据付産業用工具」と「大型固定設備」

第3条 定義

「大型据付産業用工具」とは、特定の用途のために共に機能し、産業製造施設又は研究開発施設の所定の場所において専門家により恒久的に設置及び撤去され、専門家により使用及び保守される機械、装置及び/又は構成部品の大規模な組立品

「大型固定設備」とは、あらかじめ決められた専用の場所で恒久的に使用されることを意図して専門家により組み立て設置及び撤去される、いくつかの種類の装置の大規模な組み合わせ

RoHS 2 FAQ Q3.1

https://ec.europa.eu/environment/system/files/2021-01/FAQ%20key%20guidance%20document%20-%20RoHS.pdf

以下の条件は『大型』とみなすことができる

・装置の設置又は撤去の際に、輸送される部品の合計が、5.71m×2.35m×2.39mを超えて、ISO20フィートコンテナで移動するには大きすぎる場合

・装置の設置又は撤去の際に、44トンのトラックで移動するには重すぎる場合

・装置の設置又は撤去の際に、大型クレーンの設置が必要な場合

・装置の定格出力が375kWを超える場合

RoHS指令の制限物質(第4条1項 附属書II)

COMMISSION DELEGATED DIRECTIVE (EU) 2015/863

https://eur-lex.europa.eu/eli/dir_del/2015/863/oj

RoHS指令の適用除外用途(第5条)

RoHS指令は特定有害物質の含有を制限しているが、技術的に代替が困難な用途は附属書III(すべてのカテゴリー)と附属書IV(カテゴリー8,9)に適用除外用途として収載されている。

主な例) 銅合金中の鉛4%(附属書III6(c))、X線試験体中の鉛(附属書IV6)

RoHS指令の整合規格

EN 50581:2012 ⇒ EN IEC 63000:2018(2021.11.18)

主な変更点

EN 50581:2012では「参考文献」とされていたIEC 62474:2012(電気電子製品及び業界のための材料宣言)が、EN IEC 63000:2018では「引用規格」とされた。

IEC 62474のデータベースには「報告対象物質リスト(Declarable SubstancesList;DSL) 」と「参照物質リスト(Reference SubstancesList;RSL) 」が収載されている。

http://std.iec.ch/iec62474/iec62474.nsf/welcome?openpage

DSL:181物質群、RSL:743物質 2022.5現在

・今後はIEC 62474のDSLに収載された物質に拡大される。

・電気電子製品のサプライチェーン全体で同一の情報伝達スキームを使用し、製品含有化学物質の管理が可能となるように要求された。chemSHERPAはIEC 62474に則った情報伝達スキームである。

RoHS指令の技術文書(EN IEC 63000:2018)

.png)

RoHS指令の情報収集(EN IEC 63000:2018 4.3.3項)

a)サプライヤの自己宣言書及び/又は契約上の合意

・材料、部品、サブアセンブリに含有される制限物質が閾値以内であることが確認でき、適用除外用途が特定できるサプライヤの自己宣言書

・材料、部品、サブアセンブリに含有される制限物質の最大含有量が、製造者の仕様を満たすことが確認できる署名入りの契約書

※これらの宣言書や契約書は、特定の材料、部品、サブアセンブリ、又は材料、部品、サブアセンブリの特定の範囲を対象とする

b)材料宣言

・特定物質の含有量に関する情報が確認でき、適用除外用途が特定できる材料宣言

・材料宣言の内容は、該当する物質について IEC 62474:2012の4.2.3項に規定された要件を満たす必要がある

※IEC規格を用いることは、サプライチェーン全体を通して、一貫性のある費用対効果の高い情報を確保することに有益である

c)分析試験結果

・IEC 62321シリーズに記載又は参照された手法を用いた分析試験結果

RoHS指令のリスク評価マトリクス

RoHS指令のまとめ

製造者の義務

特定有害物質(鉛、水銀、カドミウム、6価クロム、PBB、PBDE、DEHP、BBP、DBP、DIBP)を電気電子機器に含有させてはならない

適用範囲

定格電圧交流1,000V直流1,500V以下で稼働する全ての電気電子機器(11カテゴリー)(軍事用機器、大型据付装置などは適用範囲外)

適用除外用途

附属書IIIと附属書IVに収載された用途は適用除外となる

ex)銅合金中の鉛4%(附属書III6(c))

X線試験体中の鉛(附属書IV6)

CEマーキング

モジュールA(内部生産管理)による自己宣言

PED圧力機器指令 2014/68/EU

概要

圧力機器指令は1997年に制定された97/23/ECが初版になり、2002年から強制適用とされています。 現行版の圧力機器指令は2014/68/EUで、本文と付属書I~VIで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書Iの安全要求事項になります。 適用範囲は許容圧力0.5bar(0.05MPa)を超える容器、ボイラー、配管、継手、ホース、安全弁、バーストディスク、許容圧力を超えないように保護する部品等になります。

対応

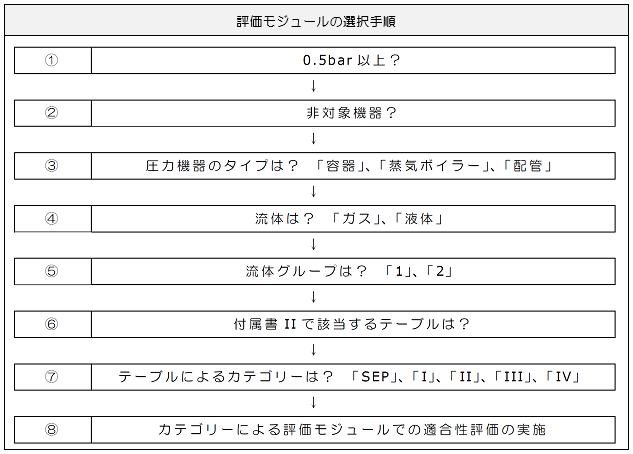

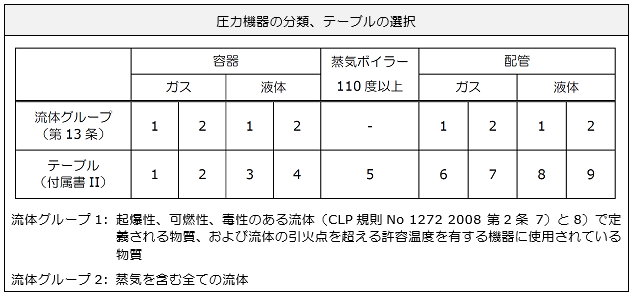

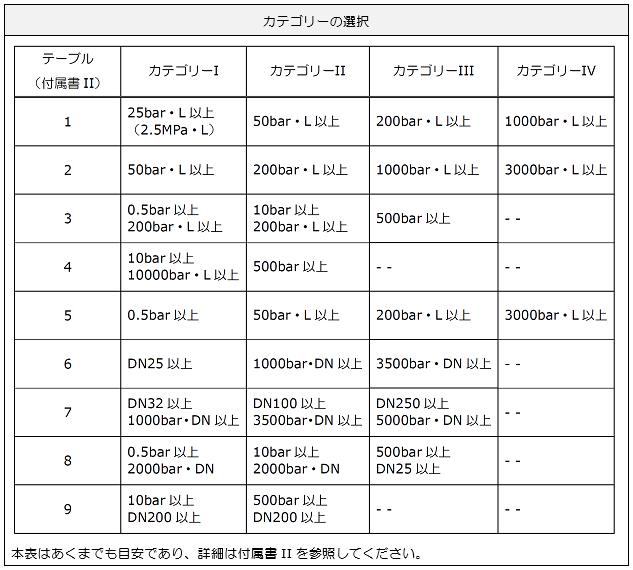

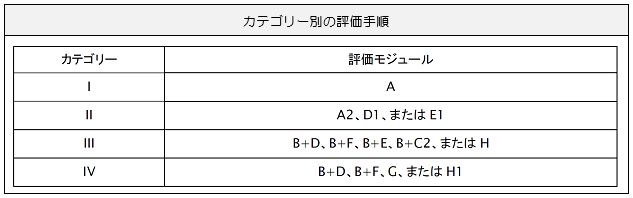

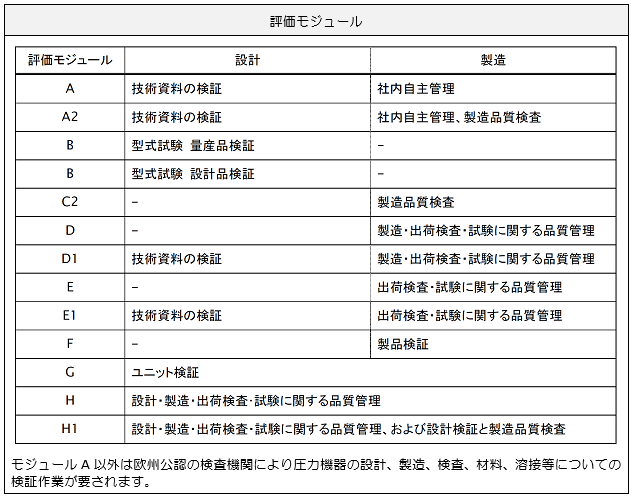

圧力機器指令は圧力機器が持つ流体圧力エネルギーによる危険源について、相対する適切な構造が確保されていることを構造的な要件と試験によりその適合性を確認します。 付属書Iの安全要求事項を遵守することが要され、その適合性を判断するためのツールとして多くの整合規格が制定されています。 非適用とされる機器の範囲も広く、その圧力機器の用途や仕様により指令への該当性を吟味することが要されます。 該当する機器の評価手順は機器の種類、流体の種類、流体の状態をもとに付属書IIのどれかのテーブル(1~9)を選択し、その許容圧力bar、容積L、口径のパラメータをもとに能力区分でカテゴリーI、II、III、IVに分類されます。 一概には言えませんがDN100以上の配管とか50bar・L以上の容器については欧州連合に登録がされたNB検査機関にその型式試験を依頼することになります。 容器が金属溶接で構成される場合は金属の材料証明、材料メーカーの品質保証、溶接手順、溶接士の資格、溶接部の強度試験等の確認が検査機関によって実施されることになります。 NB検査機関は圧力機器の種類によって、また評価モジュールによって対応できる範囲が決められており、欧州委員会のホームページから適切な機関を検索することができます。

フェイスFaith Inc.のサービス

圧力機器指令への対応は圧力機器に指令が適用されるのかその該当性判断が最初になります。 カテゴリーIまでの範囲の圧力機器であれば、安全の検証が含まれている他の指令(機械指令や低電圧指令)で評価を行うことで圧力機器指令の適用は無くせることもできます。 カテゴリーII以上の場合は検査機関との作業が要されてきます。 フェイスFaith Inc.では圧力機器指令への該当性確認からNB検査機関との協調作業を含めて圧力機器指令に適した作業をサポートさせて頂きます。 以下、圧力機器指令に関する情報を断片的に紹介します。

リフト指令 2014/33/EU

概要

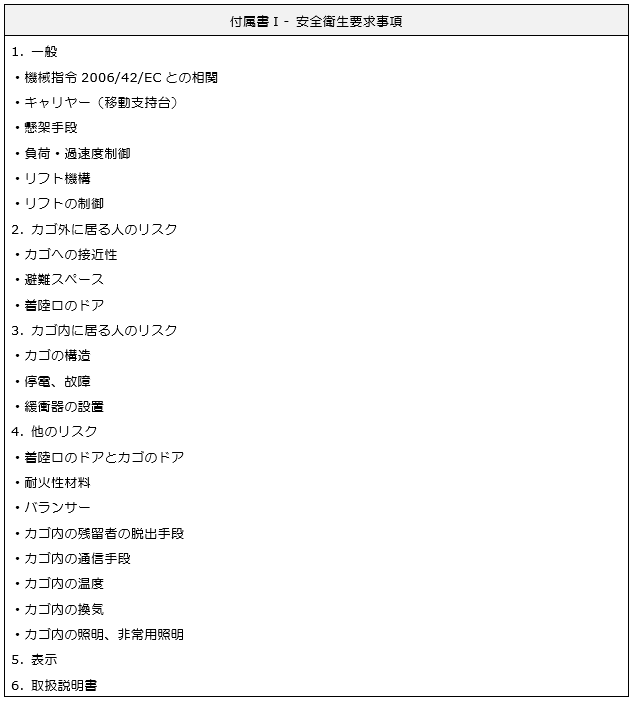

リフト指令は1995年に制定された95/16/ECが初版になり、1999年から強制適用とされています。 現行版のリフト指令は2014/33/EUで、本文と付属書I~XIVで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書Iの安全衛生要求事項になります。 適用範囲はビルおよび建造物に恒久的に取付けられる人、および物を昇降させるリフト、およびリフト用の安全部品になります。

対応

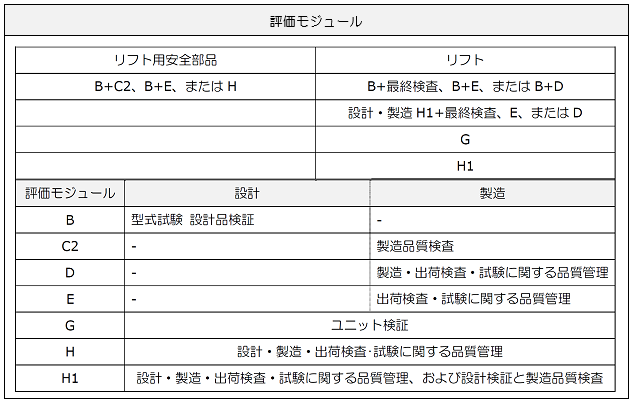

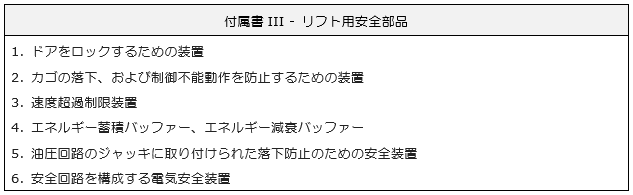

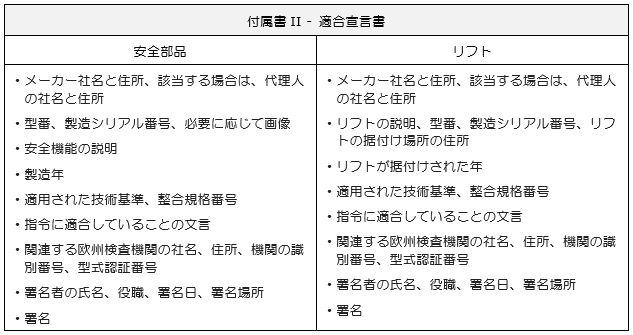

リフト指令の適用範囲は機械指令との運用の境界を明確にするため、建設現場のホイスト、機械に取り付く昇降装置、速度が0.15m/sを超えない昇降装置等、いくつかの非適用製品の範囲が設定されていますが、リフト指令でカバーできないリスクについては機械指令の付属書を参照することになります。 付属書Iの安全衛生要求事項を遵守することが要され、構造的な要件と試験によりその適合性を確認します。 その適合性を判断するためのツールとして多くの整合規格が制定されています。 また、機械指令と同様にリスクアセスメントの実施も要されます。 製品の評価手順としてリフトと安全部品では選択できるモジュールが異なりますが、いずれも欧州連合に登録がされたNB検査機関にその型式試験を依頼することになります。 NB検査機関はリフトおよび安全部品の種類によって、また評価モジュールによって対応できる範囲が決められており、欧州委員会のホームページから適切な機関を検索することができます。 適合宣言書もリフトと安全部品では記載事項が異なるため付属書IIを参照して作成する事になります。

フェイスFaith Inc.のサービス

リフト指令への対応はNB検査機関との作業が要されてきます。 フェイスFaith Inc.ではNB検査機関との協調作業を含めてリフト指令に適した作業をサポートさせて頂きます。 以下、リフト指令に関する情報を断片的に紹介します。

PPE個人用保護具規則(EU)2016/425

概要

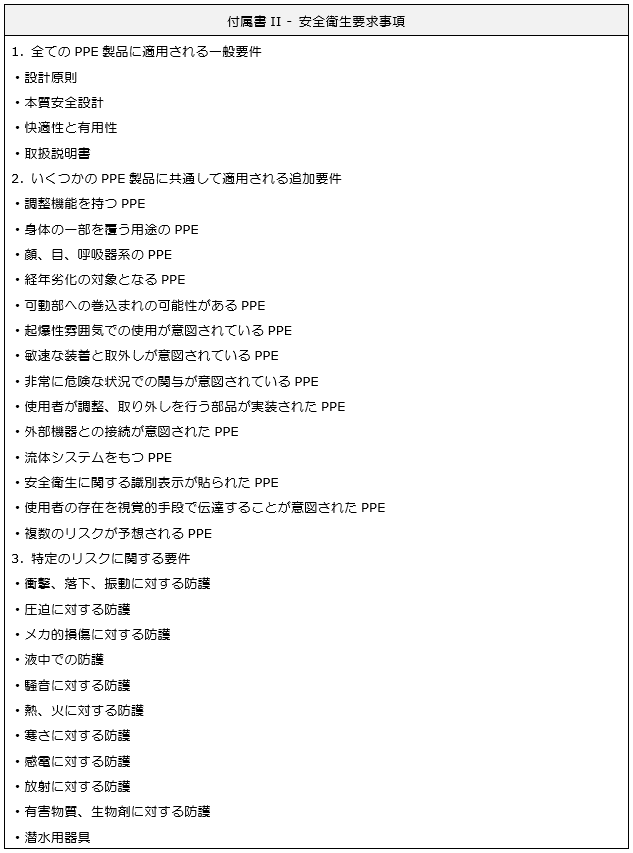

個人用保護具規則は1989年に制定された89/686/ECが初版になり、1995年から強制適用とされています。 現行版は個人用保護具規則(EU)2016/425で、2018年4月の時点で指令から規則へ変更がされました。 規則は本文と付属書I~Xで構成されています。 本文は主に指令運営の制度についてのルール記載で、技術的要件は付属書IIの安全衛生要求事項になります。 適用範囲は身体の頭の保護具、目の保護具、耳の保護具、作業靴、作業用手袋、防護服、マスク、呼吸器用保護具、人体保持具、落下防止具、スポーツ用保護具、ダイビング機器等で、幅広い分野において一つ以上のリスクから保護を行う製品がその対象になります。

対応

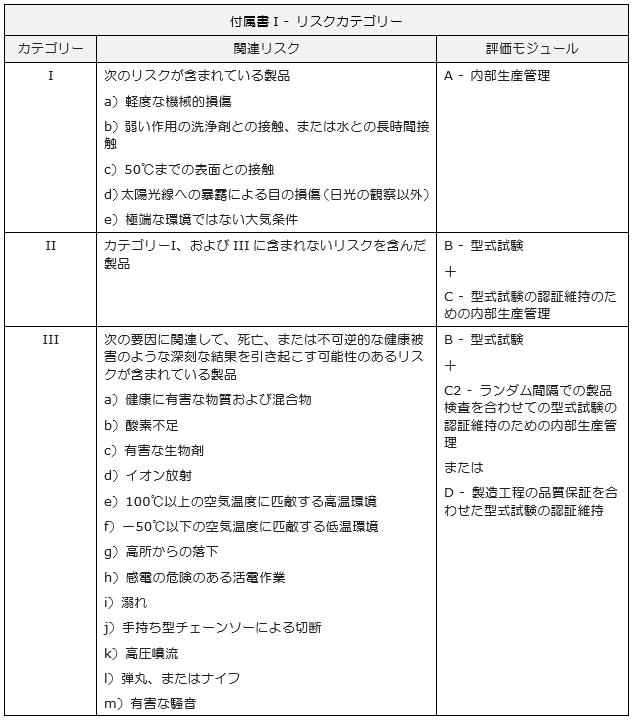

個人用防護具としてカバーされる製品範囲は広く製品が持つリスクの度合いによりカテゴリーI、II、IIIに分類され、その評価モジュールも分類されたカテゴリーI、II、III毎に設定されています。 付属書IIの安全衛生要求事項を遵守することが要され、構造的な要件と試験によりその適合性を確認します。 その適合性を判断するためのツールとして多くの整合規格が制定されています。 また、リスクアセスメントの実施も要されます。 カテゴリーIIとIIIに分類される製品は欧州連合に登録がされたNB検査機関にその型式試験を依頼することになります。 NB検査機関は個人用保護具の種類によって、また評価モジュールによって対応できる範囲が決められており、欧州委員会のホームページから適切な機関を検索することができます。

フェイスFaith Inc.のサービス

個人用保護具規則への対応は製品がどのリスクカテゴリーに該当するかが決まれば、評価手順が設定されることになります。 カテゴリーIの製品は設計検証と製造品質の管理は自主管理になります。カテゴリーII以上の場合は検査機関との作業が要されてきます。 フェイスFaith Inc.では個人用保護具規則でのカテゴリー選択からNB検査機関との協調作業を含めて個人用防護具規則に適した作業をサポートさせて頂きます。 以下、個人用防護具規則に関する情報を断片的に紹介します。

アメリカOHSA労働安全衛生規則

~ 機械類の電気規定NFPA 70・NFPA 79

アメリカにおける法規制

アメリカにおける立法制度には連邦議会が決める連邦法、州議会が決める州法があります。 また、市や町や一定の地域(例えばシリコンバレー)が定める条例規制もあり、地域によって独自の規制内容や適用時期が異なる条件で施行されています。 連邦法は通称USC(the United States Code)と呼ばれ、法の実行規則として連邦規則CFR(the Code of Federal Regulations)があります。 規則においては各側面に関連する多くの規格(Standard)が検査機関、工業会等の諸団体から制定されており、法律Code - 規則Regulation - 規格Standardの体系が構成されています。 例えば、連邦法に関連した規制には次のようなものがあります。

| 連邦法 | 連邦規則 | 規則名称 | 管轄 |

|---|---|---|---|

| 29 USC 651-678 | 29 CFR Part 1910 | 労働安全衛生 | OSHA 労働安全衛生管理局 |

| 47 USC 151、301-307 | 47 47 CFR Part 15 | 電磁妨害波 | FCC 連邦通信委員会 |

| 21 USC 351-381 | 21 CFR Part 1040 | レーザー | FDA/CDRH食品医薬品局 |

労働安全衛生規則 29 CFR Part 1910

アメリカでは労働災害の防止と安全で快適な職場環境作りを目的に労働安全衛生法が1970年に制定され、その運営機関として労働安全衛生管理局OSHA(Occupational Safety & Health Administration, U.S. Dept. of Labor)が設立されています。 OSHAは労働省DOLの下位機関であり、規則施行の権限が議会から与えられ、機関自体の規模も大きく、全ての市民や企業に対し大きな影響力を持つ独立機関になります。 取扱い分野は異なりますが同様に独立性を備えた機関として連邦通信委員会FCC、食品医薬品局FDA等があります。

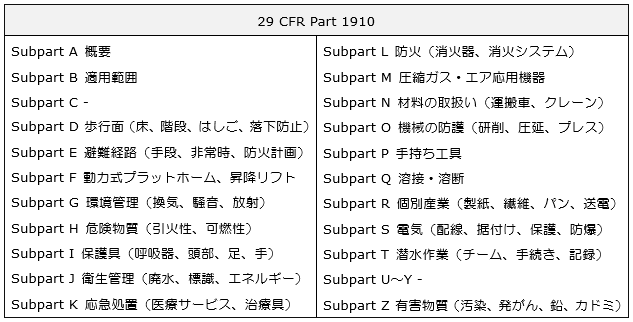

OSHAは労働安全衛生規則29 CFR Part 1910の施行により、アメリカ全土の事業者に対して職場環境の向上にむけて取締り活動を実施しています。 事業者への新たな技術支援、技術指導プログラムの開発、各事業者レベルに合わせた指導対応を実施していたり、事業者にとっては管理事項が緩和される場合や逆にきびしくなる場合もあり、事業者の規則対応度合いを区分することでそれぞれ異なる管理を実施しています。 労働者に安全と衛生が整った職場を提供するための一環として、機械類や労働現場の環境は規則に従わなければなりません。 労働安全衛生規則29 CFR Part 1910は次のサイトで閲覧が可能でいくつかのサブパートで構成されています。

https://www.osha.gov/pls/oshaweb/owasrch.search_form?p_doc_type=STANDARDS&p_toc_level=1&p_keyvalue=1910

サブパートDでは階段や手すり、踊り場についての物理的寸法の規定が、サブパートGには換気、防塵マスク、安全靴、塗装ブースや研削盤の排気条件、騒音、無線周波放射の規定が、サブパートOには木工機械や機械式プレス等の特定の機械類についての防護壁や安全距離の規定が、サブパートSには配線、作業空間、防爆、訓練や保護装置についての規定があります。 一つの機械や一つの現場が適用を受ける規則がいろいろなサブパートの一部に分散して記載されていることから該当項目の検索だけでも一仕事な感があります。 また、サブパートによっては規則に関連する規格ANSI、API、ASME、ASTM、AWS、CGA、NEMA、NFPA、SAE、UL、ISO等がリストされていて、サブパートS電気に関連する規格としてアメリカ防火協会NFPAが発行している規格がいくつかリストされています。 一例として、NFPA 70(別称NEC National Electrical Code)はアメリカにおける電気配線要綱の規定で、多くのUL規格はNECを元に作成されていたり、産業機械類の電気部(制御盤+周辺機器)についてもNFPA 70 Article 670 Industrial Machineryに規定があり、そこでNFPA 79 Electrical Standard for Industrial Machineryに適したものが要されています。

産業機械類の安全

労働安全衛生規則 29 CFR Part 1910により、アメリカの事業者には建物の構造を含めて安全と衛生が整った職場作りが要され、安全性が満たされた機械を導入することも規則における一つの要件になります。 規則の取締り対象はアメリカ全土の事業者であり、CEマーキングのように機械の設計製造メーカーを対象としているわけではありません。 労働安全衛生が整っている事業者であれば、事業者側から機械製作メーカー宛てに規則や規格の事前指定があったり、また、事業者によっては何の指定もない場合があります。 アメリカの事業者の規則への取り組みや理解の度合いの違い、また地域における条例内容が異なっていたりすることがその温度差を生じているのかもしれません。 運良く日本仕様のままで稼働している機械もあれば、現地での初期稼働時に電線の張替えやブレーカの交換を行っている機械もありますが、機械製作メーカーは事業者側に規則や規格の指定について事前合意しておくことと、基本的にはアメリカにおける規制を考慮して機械を設計製作することが機械製作メーカーとしての立場、および機械を使う事業者側の立場を手助けすることになります。

労働安全衛生規則 29 CFR Part 1910サブパートSには、電気機器、および配線の認可要件(1910.303)が述べられていて、その認可作業として、1)UL等のNRTL国家認定試験所による認証、2)地域の労働安全衛生係官による電気設備規定を用いた検査、3)特定のユーザーのみで使用される一品一様の機器についてはメーカーの意図する使用において安全が確保されていて地域の労働安全衛生の係官による検査に備えて試験データが保持されている場合が、許容されています(1910.303)。 産業の現場で使用される機械類は一般大衆向けの量産品とは生産体制が異なることからNRTL認証を取得することはほとんどなく、機械が現地に据付けされてからその地域の労働安全衛生係官による検査を受けることで公共の安全が確認されています。 この認可作業を任されているのが地域の労働安全衛生係官AHJ(Authority having jurisdiction)と呼ばれる人達になります。 AHJは自治体における個人、事務所、消防署員、労働局員、保険局員等であり、規則や規格の選択、機械や材料の認可、および機械の初期稼働の許可を与える等の権限が有されています。

AHJは様々な技能を有する人ですが機械安全に特化していない人も含まれ、人によっては評価作業の負担が異なります。 そのような作業内容のバラツキを均一化するためにアメリカ防火協会から現場評価の手順書、NFPA 791 Recommended Practice and Procedures for Unlabeled Electrical Equipment Evaluationが発行されています。 NFPA 791はAHJが適切に機械の検査が実施できるようにその手順や検査項目が示されています。 また、地域の規制や現地事業者の要望により、AHJによる検査の前段階でUL等のNRTLによる機械の検査が実施される場合があります。 この第三者機関による検査のことをフィールド エヴァルエーションと呼んでいて、その検査においてもNFPA 791は手順書の役目をしています。 アメリカでは州、市等、その地域によって安全規制の内容が異なり、第三者機関による検査まで求めていない地域もあります。 アメリカの出荷先の現地事業者を通じて、その地域の規制状況や適用される規格を事前確認しておくことが重要になります。

労働安全衛生規則 29 CFR Part 1910サブパートS、NFPA 70、およびNFPA 791にて、機械の電気部はNFPA 79に適したものが労働安全衛生規則での一つの条件になります。 よって、機械の製作メーカー側ではNFPA 79の内容で機械の電気設計を行うことが要されます。 NFPA 79はIEC 60204-1との整合性を考慮して制定されていますが、アメリカ本来の要求事項も多く含み、NFPAとIECとでは多くの面で相違があります。 NFPA 79は電気設計者向けの規格ですが、AHJの作業手順書として制定されているNFPA 791の内容を以下に示します。 NFPA 79にはマーク認証制度はなく、その対応には製作メーカー毎に温度差があります。 日本国内仕様の機械がアメリカで稼働している状況も多くあるのが実情ですが、少なくとも以下の項目については機械の電気設計時に反映させておくことは必要と考えます。

検査手順書 NFPA 791

5.2 電気チェック

- 銘板表示

- ケーブル敷設

- 現場配線作業についての取説での指示内容

- 現場配線におけるケーブル曲げスペース

5.3 電装盤チェック

- 電装盤の材質

- 電装盤の保護クラス(enclosure type、例えば1、3R、4X)

- 防錆処理

- ドアの固定手段

- ドアの開度(90度以上)

- アース結合

- 活電部への接近性

5.4 断路手段

- 断路手段の適切性

5.5 過電流保護

- 過電流保護器の適切性(負荷、短絡電流)

5.6 現場配線端子

- 端子識別表示

5.7 部品

- 電気回路図と実機の相関性

- UL認定品の採用

- ULレポートに記載の使用条件(Condition of Acceptability)に適した部品の配置・使われ方

- 部品取付け手段

- 部品の正しい選択性(負荷、周囲環境、他)

5.8 過電流保護

- 電線許容電流に見合ったブレーカの保護

- 動力回路の過電流保護

- トランスフォーマの過電流保護

- モーターの過電流保護

- 保守用アウトレットの過電流保護

- ヒーターの過電流保護

- コンセントタップの過電流保護

- 制御回路の過電流保護

5.9 アウトレットと照明の保守

- 分離回路の識別

- Class A 地絡保護器(GFCI)の採用

5.10 電線・配線

- 電線色

- 用途に応じた電線の絶縁仕様(例えば、MTW)

- 電線の温度定格

- 負荷、および過電流保護に応じた電線の許容電流値

- 難燃性定格VW-1

- コードの柔軟性

- 30V以下の回路電線とそれ以上の電圧回路の電線との分離

5.11 表示

- 感電の危険に対する警告

- 複数の電源供給についての警告

- 環境指定(例えば、Indoor Use Only)

- 現場配線用電線(例えば、Copper Conductor Only)

- 部品識別のコード表示(電気回路図との相関性)

- 操作類の機能表示

- アースシンボル表示

- ヒューズ交換の表示

- 交換部品の表示

5.12 アース

- アース線の固定手段

- 一つのアース線は一つのネジで固定

- アース線の色

- 各部へのアース結合

5.13 絶縁距離

- 適切な絶縁距離(沿面、空間)

6.1 電気試験

- 絶縁抵抗

- アース導通性

- 入力電流

- 温度上昇

- 安全インターロックの機能

- 非常停止の機能

- 漏れ電流(コード接続型機器)

- 耐電圧

7.7 銘板表示

- 製品の名称

- メーカー社名

- 型番

- 製造シリアル番号

- 電気定格(電圧、周波数、電流)

- メカ情報(重量、許容量、速度、力、他、必要に応じて)

7.10 準備資料

- 装置外観図、電装盤図、部品配置図、電気回路図、部品リスト、写真

- 各部品について、UL認証がわかる資料(ULイエローカード等)

- 各部品について、ULレポートのCondition of Acceptability(使用条件)のページコピー

- 電気試験レポート

フェイスFaith Inc.のサービス

アメリカにおける機械安全の規制は欧州CEマーキングとは異なり、また、IEC/ISO規格に調和するアメリカの国家規格の整合化は行われていますが、アメリカ独自の要求事項も多くあります。 労働安全衛生規則29 CFR Part 1910の各サブパートは機械設計側に適用されるものは少なく、多くは事業者側での対応事項になります。 産業機械類の場合、機械の設計原則としてISO 12100、制御盤を含めた電装関係はNFPA70、NFPA79、可動部に対する安全距離はISO 13857(安全 距離)、警告表示はANSI Z535シリーズ等を考慮して設計して行くことが適切と考えます。 NFPA 70、NFPA 79への対応では適切な電気構造の達成と安全試験になります。 規格の要求事項を理解すること、および実務設計に応用していくことに大変悩ましいことも多々ある事が予想されますが、フェイスFaith Inc.では要件の理解と実務設計への展開について設計者と一緒に考え、メーカーに電気安全のノウハウが残るように、より良い電気安全の達成を目指して作業をさせて頂いております。 構造の検証と安全試験につきましては試験機材一式を機械製造現場に運んでそこで試験を実施しています。 設計検証後の評価レポートの作成、技術ファイルの編集等、NFPA規定に関わる作業をサポートさせて頂きます。

検査機関NRTLによる認証が要される機器

労働安全衛生規則29 CFR Part 1910には検査機関NRTL(Nationally Recognized Testing Laboratory)による認証を要しているものがあります。 NRTLはOSHAから認定を受けたアメリカの検査機関のことで電気製品の表示でよく見かけるULもNRTLの一機関になります。 現在ではCSA、FM、ETL、NSF等、約20社の民間検査会社がNRTLとして登録されています。 NRTLによる認証が要される製品は39項目で次のような製品があります。

- Part 1910.303および307で言及されている電線、電気機器

- スプリンクラー、消火システム、洪水システム、消火器、火災検知器、現場警報システム

- 自己閉鎖式の防火ドア、LPG貯蔵庫の防火ドア、アセチレン生成室の仕切り窓の金属フレーム

- 可燃性液体タンクの熱検知装置

- 可燃性液体用のフレームアレスタ、チェック弁、ホース、可搬タンク、安全缶

- クラス1液体供給用のポンプ、自己閉鎖式蛇口

- 可燃性液体用のコネクター、配管、弁、フィッテング

- 輸送機、船舶サービス店の燃料供給装置、供給場所の換気システム、供給装置のラッチ装置

- 業務用、産業用のLPG機器、コネクター、配管、弁、フィッテング

- LPG駆動の産業用トラック

- LPG貯蔵庫、搬送システム、DOTコンテナ、シリンダー

- LPGヒーターの自動遮断弁

- 地上および地下で使われるLPGコンテナ

- 静電塗装装置、ハンドスプレーガン、流動容器

- 無水アンモニアの貯蔵、および取扱いに関する機器(ポンプ、コンプレッサー、安全用開放装置、液面計、弁、圧力計)

- 起爆性雰囲気で使用されるガソリン、LPG、ディーゼル、または電気駆動の産業用トラック

- アセチレン関連機器(トーチ、レギュレータ、減圧弁、生成装置、マニホールド、生成用コンプレッサー、ブースター、配管保護装置

- 1点支持足場および操作器、多点支持足場のホイストおよび支持具、2点支持足場用ホイスト

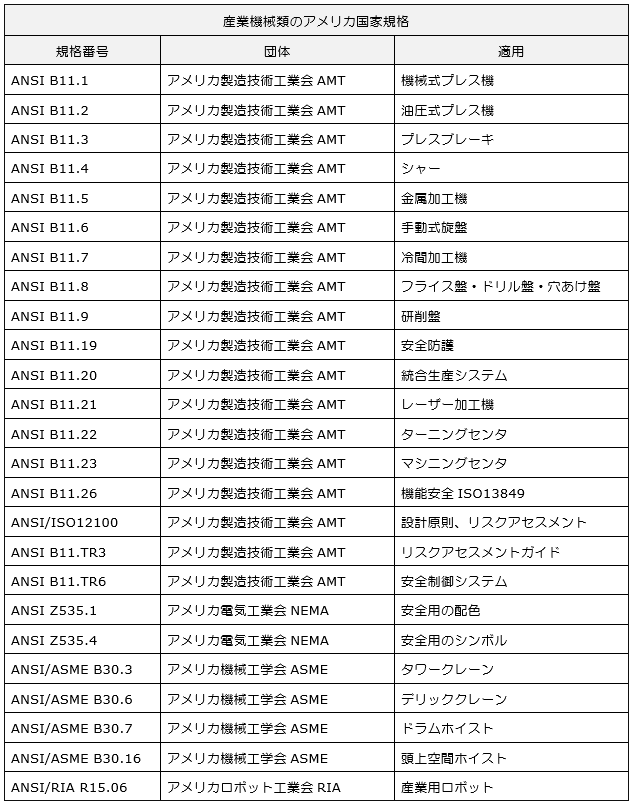

アメリカの国家規格

アメリカにおける工業分野の規格は各団体(AMT、ASTM、NEMA、ASME、UL、NFPA等)が独自に審議作成を行っており、それらの規格をアメリカの国家規格として制定しているのがアメリカ規格協会ANSIになります。 国家規格として採択された諸団体の規格は規格番号の前に「ANSI」の名称が入り識別されています。

韓国KCマーク

概要

韓国で電気・電子機器などの製品を使用するためには、KCマークが必要です。韓国では2011年1月24日より13種の強制マークが国家統一認証マーク(KCマーク)に変更され、2011年7月1日以降の出荷製品はKCマークが義務付けられました(国家標準基本法 第22条の3)。2012年7月1日からは、EMCはRRA(National Radio Research Agency, 国立電波研究院)が管理、電気安全はKATS(Korea Agency for Technology & Standards, 知識経済部技術標準院)が管理することになりました。 RRA管理のEMCは、韓国の電波法(第47条、第58条)、電波法施行令(第77条)、放送通信機器等の適合性評価に関する告示より、電波障害や人命の安全などの人体に有害な影響を及ぼすリスクによる、1.適合認証、2.適合登録(韓国の指定試験機関)3.自己適合確認 の分類となります。それぞれの対象機器は、放送通信機器等の適合性評価に関する告示で確認することができます。主に電気・電子機器や消費生活用製品や放送機器・情報機器や産業装置が対象です。 KATS管理の電気安全は、電気用品安全管理法、安全管理施行令、安全管理法施行規則より、1.安全認証、2.安全確認、3.供給者適合性確認 の分類となります。

フェイスFaith Inc.のサービス

フェイスFaith Inc.では、機械安全を中心とした欧州CEマーキング支援を主な業務としており、特に産業装置のCE対応サービスを得意としております。韓国KCマークにおいて、産業装置は、RRA管理のKCマークのEMCの自己適合確認に該当しますので、フェイスFaith Inc.は、試験経験豊かなiNARTE EMCエンジニアによるEMCオンサイト試験(現場試験/出張試験)と、KCマーク自己適合確認申請代行の業務サービスを提供しています。

韓国KCマーク制度

EMC (電磁波)のKCマーク

関連法令は、下記のとおりです。

・電波法(第47条のEMC規定、第58条の適合性評価規定)

https://www.law.go.kr/LSW/lsEfInfoP.do?lsiSeq=167387#・電波法施行令(第77条の適合性評価規定)

https://www.law.go.kr/LSW/lsEfInfoP.do?lsiSeq=197218#0000・放送通信機器等の適合性評価に関する告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=6&lw_type=1&searchCon=&lw_select=ALL&lw_model=&searchTxt=・電磁波適合性基準の告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=77&lw_type=&searchCon=&lw_select=ALL&lw_model=&searchTxt=・電磁波適合性の試験方法の告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=79&lw_type=&searchCon=&lw_select=ALL&lw_model=&searchTxt=KCマークのEMCは、電波障害や人命の安全などの人体に有害な影響を及ぼすリスクに応じて、A.適合認証、B.適合登録(指定機関登録)、C.自己適合確認 の3つ分類があります。それぞれの対象機器は、放送通信機器等の適合性評価に関する告示の別表で確認することができます。

A:適合認証 :

電波環境及び放送通信ネットワーク等に、重害な電磁波妨害及び障害を引き起こす機器(電磁波リスクが大きい)で韓国の指定試験所で試験を行います。放送通信機器等の適合性評価に関する告示で確認することができます。 例)無線電話警報自動受信機、無線設備の機器、特定小出力無線機器、船舶局用レーダ、モデム等。

B:適合登録:

適合認証対象でない機器(電磁波リスクが比較的小さい)で、韓国の指定試験機関で試験を行います。適合登録の機器も、放送通信機器等の適合性評価に関する告示で確認することができます。 例)コンピュータ機器及び周辺機器、放送受信機器、家庭用電気機器、照明機器、消防機器、計測器等。

C:自己適合確認:

適合認証、適合登録でない機器(電磁波リスクが小さい)で 指定の試験所での試験は必要なく、日本国内で試験できます。 例)産業装置等。

電気安全のKCマーク

産業装置は該当しませんが、KCマークの電気安全は、電気用品安全管理法、安全管理施行令、安全管理法施行規則から、A.安全認証、B.安全確認、C.供給者適合性確認 の分類の制度があります。

A:安全認証:

危害を及ぼすリスクの大きい機器を対象とし、製品の構造及び使用方法により感電・火災等の危険及び障害の原因となる恐れがある電気・電子製品が対象である。例) 1. 電線及びコード 2. 電気機器用スイッチ 3. 交流用電気機器又は電源用キャパシタ 4. 電気設備用の付属品及び連結部品 5. 電気用品保護用部品 6. 絶縁変圧器 7. 家庭用電気機器 など。認証機関での製品安全試験、製造・検査設備資材・工程検査、製品検査、検査設備の校正等を確認する工場検査が必要です。工場検査は毎年定期的に行われる。認証書が発行されます。

B:安全確認:

安全認証より感電・火災・事故等を引き起こし人体及び家屋等に危害を与えるリスクが小さい機器を対象とし、製品の構造及び使用方法により感電・火災等の危険及び障害が発生する恐れのある電気・電子製品のうち、製品試験だけでその危険及び障害を防止できると認められる電気・電子製品が対象です。例)1.電気機器用スイッチ 2.絶縁変圧器 3.家庭用電気機器 4.オーディオ・ビデオ応用機器 5.情報・事務機器 6.照明機器など。認証機関での製品安全試験が必要ですが、工場検査はありません。有効期限5年の認証書が発行されます。

C:供給者適合性確認:

電気・電子製品としてリスクが小さいので、認証・申請は不要である。供給者が自己試験を行い、製品の安全を自ら宣言を行います。例)1. オーディオ・ビデオ応用機器 2. 情報・事務機器 3.直流電源装置または充電器に接続して使う電気用品など。自己試験の適合性評価結果書などの書類は供給者が5年間保管しなければなりません。

韓国KCマークの表示

KCマークの表示は、縦5mm以上の適合性評価マーク を製品本体と包装にわかりやすく印刷・刻印します。 色彩の基本は藍色(韓国規格KS A 0062による5PB 2/8)、特殊な色彩効果が必要な場合には、金色(10YR 6/4)と銀色(N7)を採用でき、藍色、金色または、銀色を使用できない場合には、黒色(N2)を使用できる。この4色では表示識別が容易でない場合等は、やむを得ず他の色彩を使用できます。

EMCのKCマークは、管理番号をKCマークの近くに表示します。管理番号は、RRAが発行するKCマーク自己適合確認宣言書に記載されています。

自己適合確認の場合

適合認証・適合登録の場合

韓国KCマークの市場監視と罰則

韓国国内でKCマークの該当する製品を販売する際は、必ずKCマークを製品に表示しなければ販売出来ません。KCマークをせずに販売する場合、韓国“知識経済部”傘下の“技術標準院”が定期的に市場調査を行うため、摘発された場合、罰金及び懲役の対象になります。電波法第84条により適合性評価を受けない製品を販売する場合、3,000万ウォンの罰金または3年以下の懲役に処されます。KCマークを表示せずに製品を販売する場合、同法第90条より300万ウォンの罰金となります。

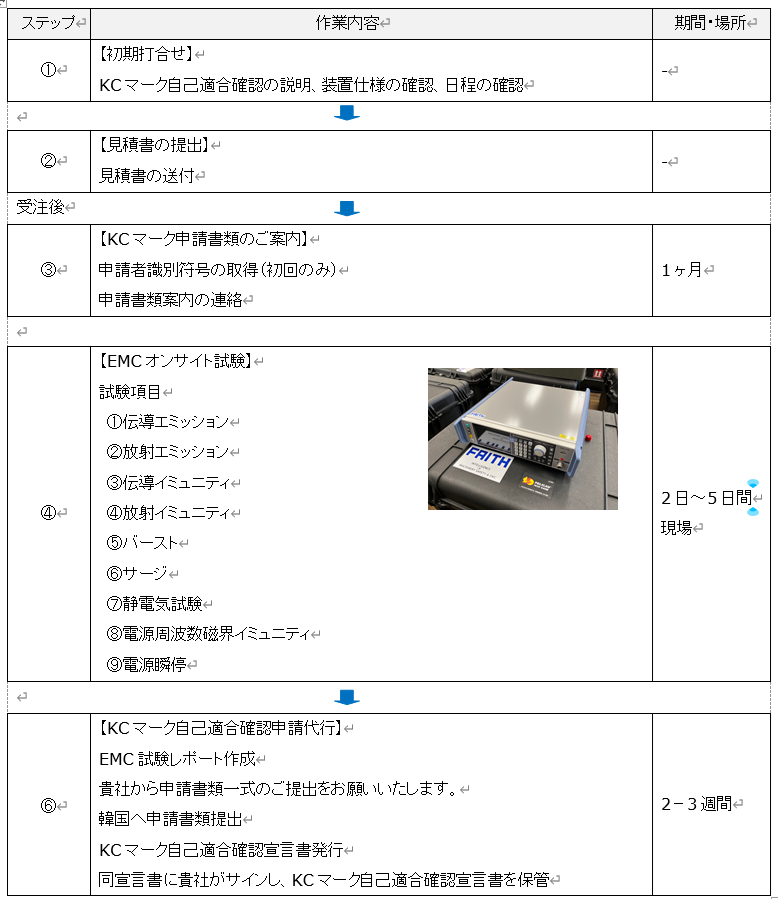

韓国KCマークの業務ステップ

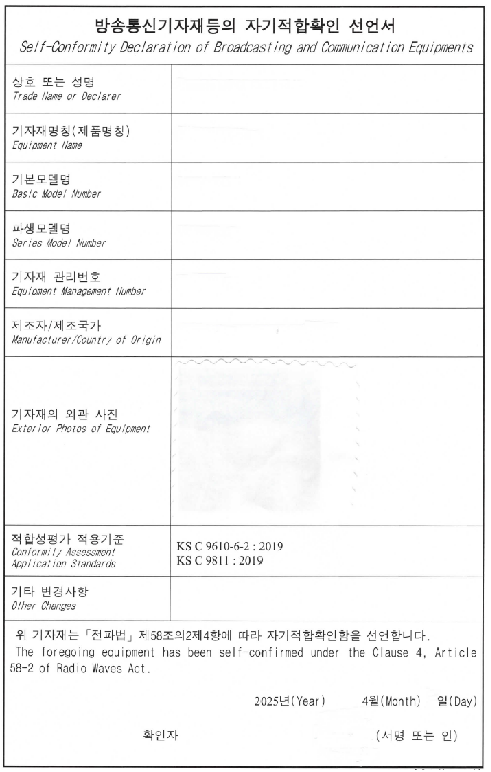

韓国KCマーク自己適合確認申請代行

韓国KCマーク自己適合確認は、貴社からいただいたKCマーク申請書類一式を弊社から韓国代理店経由で韓国RRA(National Radio Research Agency, 国立電波研究院)に提出し、問題がなければ2週間後にKCマーク自己適合確認宣言書PDFが発行されます。同宣言書の下欄に貴社がサインし保管します。なお、申請書類の1つであるEMC試験レポートは弊社で作成いたします。他社の試験レポートも申請可能です。また、貴社に記入していただく申請書類記入例も提供させていただきます。

申請書類

初回の申請者の場合、申請者識別符号を採択する必要があります。英数字3桁の組み合わせを5つ以上の希望候補にあげていただきます。

①申請書(申請者記入、英文)

②代理人指定書(申請者記入、英文)

③会社登記簿謄本写しPDF(KC申請が初めての場合)

④EMC試験レポート (試験成績書(レポート)発行番号:FEMXXXXX):弊社が作成します。

⑤機器外観写真(機器前後、他の機器との接続部):弊社がEMC試験時に撮影します。

⑥取扱説明書(英語かハングル語)

⑦部品配置図

⑧派生モデル関連書類(派生モデルがある場合のみ)

韓国KCマークは、EMC的に同等であれば2つ以上のモデルを1申請が可能です。その際、基本モデル(1モデル)と派生モデルに分けられ、派生モデルが基本モデルと電気回路、構造、機能が類似な製品群として基本モデルと同一な適合性がわかる書類を提出すれば、同時に申請できます。基本モデルでEMC試験を行い、派生モデルがEMC的に同等であれば、基本モデルの試験のみで問題ありません。

基本モデル名と派生モデル名は1枚のKCマーク自己適合確認宣言書に記載され、その自己適合確認宣言書に記載された同じ管理番号となります。

KCマーク変更申請について

KCマーク証書発行後、下記の場合は変更申請を行う場合があります。

・電気回路変更

・部品変更

・ソフトウェア変更

・派生モデル名の変更や追加 など

変更申請の書類

1.適合性評価変更申請書(申請者記入、英文)

2.代理人指定書(申請者記入、英文)

3.適合性評価基準に符合することを証明する確認書(申請者記入、英文)

4.EMC試験レポート

5.変更内容詳細(規定様式はないが、変更前後がわかる書類、英文)

なお、製造者名や住所、製造国の変更の場合は、下記のとおりです。

1.適合性評価変更申請書(申請者記入、英文)

2.代理人指定書(申請者記入、英文)

3.事業者登記簿など変更前後がわかる書類

KCマーク FAQ

Q:韓国KCマークとは?

A: 2011年7月1日以降の韓国への出荷製品はKCマークが義務付けられました(国家標準基本法 第22条の3)。2012年7月1日から、EMCはRRA(National Radio Research Agency, 国立電波研究院)が管理、電気安全はKATS(Korea Agency for Technology & Standards, 知識経済部技術標準院)が管理しています。RRA管理のEMCは、韓国の電波法(第47条、第58条)、電波法施行令(第77条)、放送通信機器等の適合性評価に関する告示より、電波障害や人命の安全などの人体に有害な影響を及ぼすリスクによる、1.適合認証、2.適合登録(韓国の指定試験機関)、3.自己適合確認 の分類で管理されています。対象機器は、”放送通信機器等の適合性評価に関する告示” で確認することができます。主に電気・電子機器や消費生活用製品や放送機器・情報機器や産業装置が対象です。

Q:KCマークとKCsマークの違いは何ですか?

A:韓国の管理運営機関が異なります。

KCマークは、国立電波研究院(RRA)が管理し電波や電磁波リスク、知識経済部技術標準院(KATS)が管理し感電火災リスク 、KCsマークは、韓国産業安全保健公団(KOSHA)が管理し労働災害リスク を主眼としています

Q:KCマーク電磁波の法律は、どこで確認できますか?

A電波法や電波施行令など、下記で確認できます。

放送通信機器等の適合性評価に関する告示は、KCマーク制度について確認できます。

・電波法(第47条のEMC規定、第58条の適合性評価規定)

https://www.law.go.kr/LSW/lsEfInfoP.do?lsiSeq=167387#・電波法施行令(第77条の適合性評価規定)

https://www.law.go.kr/LSW/lsEfInfoP.do?lsiSeq=197218#0000・放送通信機器等の適合性評価に関する告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=6&lw_type=1&searchCon=&lw_select=ALL&lw_model=&searchTxt=・電磁波適合性基準の告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=77&lw_type=&searchCon=&lw_select=ALL&lw_model=&searchTxt=・電磁波適合性の試験方法の告示

https://www.rra.go.kr/ko/reference/lawList_view.do?lw_seq=79&lw_type=&searchCon=&lw_select=ALL&lw_model=&searchTxt=Q:KCマーク申請代行業務費用はどのくらいですか?

A:費用については、個別に回答させていただきます。

Q:KCマーク申請のために、特別なことをする必要はありますか?

A:KCマーク申請書類の準備とKCマーク表示の準備とEMC試験が必要です。弊社でEMC試験したら、EMC試験レポートは弊社が作成します。すでに他社のEMC試験レポートをお持ちであれば、その他社のレポートにおいても申請可能です。

Q:EMC試験レポートはすでにあるのですが、改めて試験はしないでよいですか?

A:適用規格など試験レポート内容を確認させていただき、EMC試験実施やレポート修正の有無を確認いたします。

Q:EMC試験はどのくらい日数がかかりますか?

A:産業装置の場合、装置仕様により変動がありますが、KCマークのEMCオンサイト試験は2-3日間くらいです。

Q:KCマークは、どこに表示するのですか?

A:KCマークの表示は、縦5 mm以上のKCマーク を製品本体と包装にわかりやすく表示します。

Q:KCマークの色の指定はありますか?

A: 色彩の基本は藍色(韓国規格KS A 0062による5PB 2/8)、特殊な色彩効果が必要な場合には、金色(10YR 6/4)と銀色(N7)を採用でき、藍色、金色または、銀色を使用できない場合には、黒色(N2)を使用できる。この4色では表示識別が容易でない場合は他の色彩を使用できます。

Q:KCマークではファミリーモデルも一緒に申請できますか?

A:韓国KCマークは、EMC的に同等であれば2つ以上のモデルを1申請が可能です。

その際、基本モデル(1モデル)と派生モデルに分けられ、派生モデルが基本モデルと電気回路、構造、機能が類似な製品群として基本モデルと同等な適合性がわかる書類を提出すれば、同時に申請できます。基本モデルでEMC試験を行い、派生モデルがEMC的に同等であれば、基本モデルの試験のみで問題ありません。基本モデル名と派生モデル名は1枚のKCマーク自己適合確認宣言書に記載され、そのKC自己適合確認宣言書に記載された同じ管理番号となります。

Q:韓国に輸送する装置は、通関前にKCマークを貼るのでしょうか?

A:通関の前までにはKCマークを表示しなければなりません。通関時に、KCマークの可否やKCマーク適合性評価表示の確認があります。

Q:KCマークに適合していない場合の罰則について、教えていただけますか?

A:韓国の“技術標準院”が定期的に市場調査を行うため、摘発された場合、罰金及び懲役の対象になります。電波法第84条により適合性評価を受けない製品を販売する場合、3,000万ウォンの罰金または3年以下の懲役に処されます。

Q:KCマーク申請書類の中で取扱説明書の代わりに仕様書の提出でもよいでしょうか?

A:申請時に取扱説明書の代わりに仕様書での申請は可能です。が、その後取扱説明書が完成されたらRRA(韓国電波研究院)へ提出しなければなりません。

Q: KCマーク済み装置の一部変更になった類似装置は、変更申請でも新規申請でもどちらでもよいですか?

A:新規申請か、変更申請のどちらかを選び申請可能です。変更申請の場合、一部変更された類似装置が申請済みの装置の派生モデルと見なし、技術基準変更、派生モデル追加変更として変更申請を行います。

Q:どのような場合、KCマークの変更申請になりますか?

A:適合性評価基準に関連された変更は、"派生モデル追加"による変更以外に下記事項も変更する基準があります。

①回路の変更や 構成品の代替・追加による変更、部品素子の除去・代替・追加による変更または選択的に使用出来るようにする変更の場合

②ハードウェアの変更なしにソフトウェアの新機能などを追加することで適合性評価基準の試験項目が変更される場合

③完成品として適合性評価を受けた機器が電波法第11条及び第12条による周波数割当てにより、ハードウェア変更なしに使用周波数または技術方式が異なってくる場合

Q:韓国内での展示会に出展する装置は、KCマークが必要でしょうか?

A:KCマーク申請せずに展示会に出展できます。

Q:韓国内市場で流通はなく、研究開発のために韓国に送付しますが、KCマークは必要ですか?

A:KCマーク申請せずに韓国に送付できます。

Q:制御盤が2面有るのですが、1面は屋内もう1面は屋外に置かれます。KC表示はどのようにしたらよいでしょうか?

A:2つの制御盤は1つの製品であるので、1つの製品で1とのKC表示でよいです。

Q:OEM用としての異なる製造者名、異なる型番をKC証書に含めたいのですが、同じKC認証書に記載してもよいのでしょうか? 装置は全く同じです。

A:必ず1つの製造者名で申請しなければなりません。複数の申請者で同じKC証書に記載はできません。

Q:製品は変更されていなく、申請当時の申請書に記載した代表者や担当者や住所など記載内容に変更があった場合は、何か手続きは必要でしょうか?

A:変更申請をしなければなりません。住所及び代表者の変更時には、変更申請書と登記簿(変更前と変更後)書類を提出すれば変更申請が可能です。

Q: KCマーク製品に、マウスやUSBメモリを同梱する場合、マウス単体やUSBメモリ単体へのKC表示や識別符号表示は必要か?

A:マウスやUSBメモリもKCマークの対象機器ですので、同梱するマウスやUSBメモリはKCマーク適合品を選択しKCマーク表示が必要です。

Q:日本国内で調達した中古品(KCマークの対象製品でKCマーク未申請)を韓国に輸出する場合でもKCマークが必要か?

A:中古品においてもKCマークが必要です。

人体暴露EMF

概要

電気機器や産業機械類、無線機器などは低周波電磁波(EMF:Electromagnetic field)を発生します。 それによって、それらの機器を使う時に、または機器の近くで作業をする場合に使用者は低周波電磁界による物理的作用にさらされることで、人体(頭部、体幹、四肢)への影響に対する懸念があります。

EMFの影響を確認するため、規制上の限度値があり、機器から発生するEMFレベルを測定し、それらが規制限度値以下であることを確認する必要があります。 EMF試験とは、機器から発生する電磁的曝露の値を測定し、人体への影響の度合いを計測によって確認する試験になります。 尚、EMF評価は計測試験の他に他の試験データをもとに計算による立証も許容はされています。

欧州CEマーキングの低電圧指令(電気安全規制)では、2008年からEMFに関する規格が欧州整合規格としてリストされており、製品は整合規格への適合性を判断が要されています。 欧整合規格の一例が下記になります。

・EN 62233 人体暴露に関する家庭用及び類似する電気機器の電磁界の測定方法

・EN 62311 人体暴露に関する電気電子機器の電磁界の評価方法

なお、電磁界といえば、EMC指令を思いだす方も多いかと思いますが、EMC指令は、人体への影響の確認ではなく、周辺機器や公共環境への影響があるのかどうかを評価する規制です。 低電圧指令におけるEMFは、機器を使用する上でEMFの側面においての人体への影響を評価する規制になります。

EMF指令2013/35/EU、労働環境におけるEMF

CEマーキングの低電圧指令におけるEMF評価とは別に、労働環境においての電磁界によって引き起こされるリスクから労働者を保護する規制としてEMF指令2013/35/EUが制定されており欧州で法令化、施行されています。

EMFによる危険リスクの直接的な影響としては、人体の加熱、筋肉・神経・感覚器官への影響、物体に接触した結果として人体に流れる電流があります。 また、間接的な影響としては、心臓ペースメーカー、インプラント、人工内耳、体内埋め込み医療機器、磁性体の高速移動、電気式起爆装置、誘導電磁界、火花等が考えられます。

一方、一般公衆ばく露についての法規制の権限は個々の加盟国に委ねられているため、欧州委員会では一律の一般公衆ばく露の法律は制定しておらず、勧告1999/519/ECのみを制定しているだけになります。勧告1999/519/ECで規定されている物理量はICNIRP(イクニルプ)非電離放射線防護委員会が発行しているICNIRPガイドラインを参考としており一般公衆ばく露とEMF指令における職業ばく露は分けて考えられています。

EMF指令に関する規格としてはEN 50499が制定されており、電磁界リスクの検証手順が示されています。 電磁界リスクを特定するための一つの手段として、使用している機器の識別があります。 例えば、職場で使用されている電気機器が電磁界リスクの評価を含めて該当する安全性の指令においてCEマーキングされている場合、またはすでに一般公衆の暴露レベルを満たしている機器である場合は、それ以上の評価なしで適合と考えることができます。 多くの場合、この手段によって評価の簡素化が可能になります。 一般公衆ばく露の限度値は、職業ばく露のそれよりも、厳しい値で設定されています。

例えば、職場で使用されている電気機器が電磁界リスクの評価を含めて低電圧指令でCEマーキングされている場合、またはすでに一般公衆の暴露レベルを満たしている機器の場合は、それ以上の評価なしで適合と考えることができます。 多くの場合、この手段によって評価の簡素化が可能になります。 次のような電流、電力が比較的大きい機器が使用されている職場環境はEMF指令における評価が要されます。

・工場での電力供給ライン

・電気分解

・電気製錬

・電気溶接

・工業用マグネタイザー

・乾燥加熱の工業用マイクロ波等

フェイスFaith Inc.のサービス

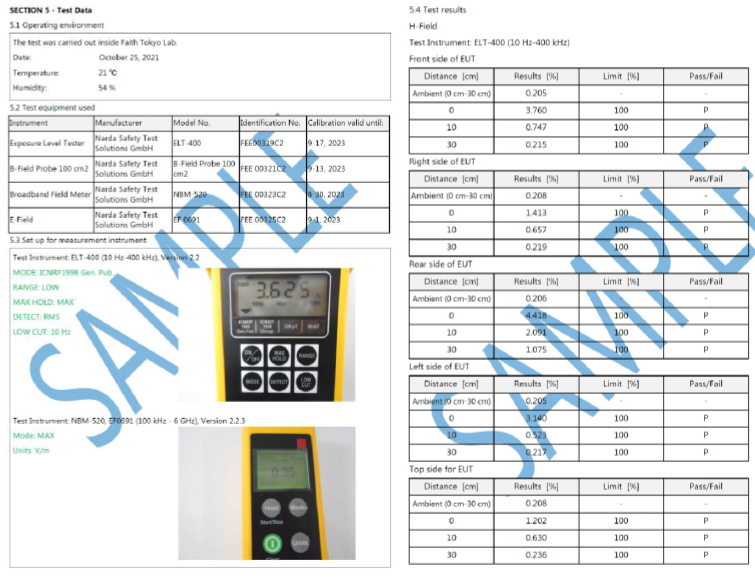

フェイスFaith Inc.では下記の規格等において、磁界1 Hz - 400 kHz、電界100 kHz - 6 GHz の測定が可能です。

・EN 62233 家庭用及び類似する電気機器の電磁界の測定、10 Hz-400 kHzの磁界測定

・EN 62311 電気電子機器の電磁界の評価、10 Hz-400 kHzの磁界と100 kHz-6 GHzの電界測定

EN 62311では、製品の内部周波数により、測定する周波数が決められています。

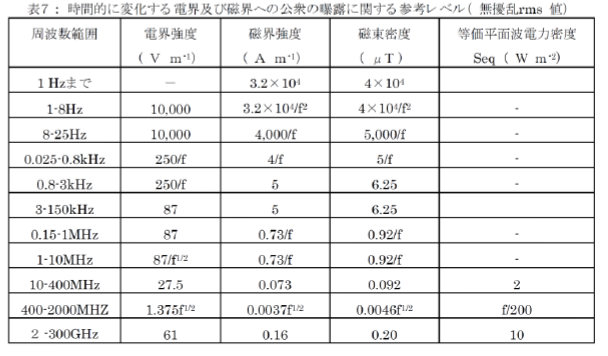

限度値

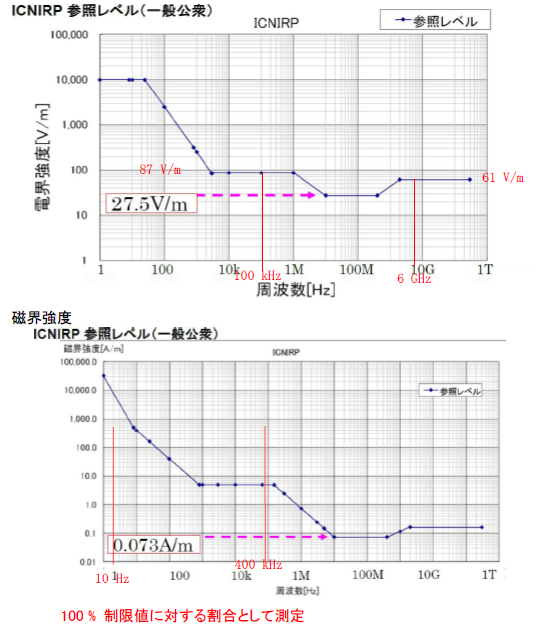

EN 62311には限度値の記載は直接されてなく、欧州理事会勧告1999/519/ECをもとにして作成された規格であり、1999/519/ECはICNIRPガイドライン1998を承認しているため、限度値はICNIRPガイドライン1998の表7の内容になります。 EN 62233での限度値も付属書Bにて、ICNIRPガイドライン1998の表7を参考としています。

ICNIRP ガイドライン1998 表7

上記表をグラフにすると、下記になります。

フェイスFaith Inc.では、電界27.5 V/m以下、磁界100 %以下(限度値に対する割合)であることを測定において確認します。

試験レポートの例

フェイスFaith Inc.のEMF試験レポートの例

参考 ICNIRP(国際非電離放射線防護委員会)は、ガイドラインを今まで3回公表

①ICNIRPガイドライン1998(300 GHz まで)

②ICNIRPガイドライン2010 (1 Hz-100 kHz)

③ICNIRPガイドライン2020 (100 kHz-300GHz)

(参考)欧州CEマーキングの低電圧指令の整合規格などの制限は、欧州理事会勧告1999/519/ECがICNIRPガイドライン1998を承認しているため、ICNIRPガイドライン1998の表7(一般公衆の参考レベル)の採用するケースが多く、2010や2020のガイドラインより厳しい制限である。

https://www.icnirp.org/

https://www.icnirp.org/